Jednym z kluczowych tematów dla organizacji (firmy, zakładu pracy), a bywających „kością niezgody” pomiędzy działem Utrzymania Ruchu a działem Finansowym są zasoby utrzymywane na stanie magazynu.

Przez dział Utrzymania Ruchu uznawane są one za rodzaj „polisy” w przypadku nieprzewidzianych awarii, a przez dział finansowy uznawane za zamrożone środki finansowe (Working Capital). Z tego też powodu w wielu organizacjach trwa batalia, z jednej strony ukierunkowana na maksymalne ograniczenie zapasów magazynowych, przy jednoczesnym zachowaniu „rozsądnego poziomu bezpieczeństwa” dla zakładów na wypadek nieprzewidzianych awarii.

Największe jednak problemy sprawia ustalenie owego „rozsądnego poziomu bezpieczeństwa”, ponieważ bardzo często opierany jest on na subiektywnej ocenie osób odpowiedzialnych za UR, co często jest kontestowane przez ich oponentów.

Jak zatem zdecydować (w sposób nie budzący wątpliwości), które z materiałów warto utrzymywać na stanie magazynowym, a z których można zrezygnować. Szczególnie ważny jest ten temat przy ustalaniu tzw. „krytycznych części zapasowych”. W obecnej sytuacji rynkowej ta właśnie kwestia będzie jedną z decydujących dla wypracowania przewagi konkurencyjnej.

Spotykane Polityki magazynowe w różnych organizacjach.

W zarządzaniu materiałami w Utrzymaniu Ruchu zakładów przemysłowych stosowane są różne polityki magazynowe, które mają na celu zapewnienie dostępności niezbędnych części zamiennych i materiałów przy jednoczesnym minimalizowaniu kosztów magazynowania.

Oto kilka kluczowych polityk magazynowych:

1. Polityka Min-Max

Polityka ta opiera się na dwóch poziomach zapasów: minimalnym (min) i maksymalnym (max).

- Poziom minimalny (min): Jest to punkt, przy którym należy złożyć zamówienie na uzupełnienie zapasów. Gdy poziom zapasów spada do wartości minimalnej, uruchamiany jest proces zamawiania.

- Poziom maksymalny (max): Jest to maksymalna ilość zapasów, jaka powinna być przechowywana w magazynie. Zamówienie jest składane w takiej ilości, aby po jego realizacji poziom zapasów nie przekraczał wartości maksymalnej.

2. Polityka Just-in-Time (JIT)

Polityka JIT polega na minimalizowaniu zapasów magazynowych przez dostarczanie materiałów dokładnie w momencie, gdy są one potrzebne do produkcji lub konserwacji.

- Zalety: Redukcja kosztów magazynowania, minimalizacja strat wynikających z przestarzałości lub uszkodzeń materiałów.

- Wady: Wymaga bardzo precyzyjnej koordynacji z dostawcami oraz może być ryzykowna w przypadku zakłóceń w dostawach.

3. Polityka ABC (Analiza ABC)

Analiza ABC polega na klasyfikowaniu zapasów na podstawie ich wartości i częstotliwości użycia:

- Klasa A: Najbardziej wartościowe i najczęściej używane materiały (około 70-80% wartości całkowitych zapasów, ale tylko 10-20% ilości przedmiotów).

- Klasa B: Średnio wartościowe i średnio często używane materiały.

- Klasa C: Najmniej wartościowe i najrzadziej używane materiały (około 5-10% wartości całkowitych zapasów, ale 50-70% ilości przedmiotów).

- Zastosowanie: Skupienie się na skuteczniejszym zarządzaniu zapasami klasy A, co przynosi największe korzyści.

4. Polityka bezpieczeństwa zapasów

Utrzymywanie zapasów bezpieczeństwa ma na celu zabezpieczenie przed nieprzewidzianymi zdarzeniami, takimi jak nagłe wzrosty popytu lub opóźnienia w dostawach.

- Zapasy bezpieczeństwa: Dodatkowe ilości materiałów przechowywane na wypadek nieoczekiwanych sytuacji.

5. Polityka przeglądów okresowych

W tej polityce zapasy są przeglądane i uzupełniane w regularnych, ustalonych odstępach czasu.

- Okresowe przeglądy: Regularne sprawdzanie stanu magazynowego i zamawianie niezbędnych materiałów w określonych okresach (np. co miesiąc).

6. Polityka zamówień na żądanie

Materiały są zamawiane tylko wtedy, gdy są one potrzebne.

Zamówienia na żądanie: Brak utrzymywania zapasów magazynowych, zamówienia składane bezpośrednio przed planowanymi pracami konserwacyjnymi lub produkcyjnymi.

7. Polityka Kanban

Polityka Kanban opiera się na systemie kart, które sygnalizują konieczność uzupełnienia zapasów (wcześniej jednak musi zostać zdefiniowane jakie części mają być na stanie magazynu).

- Kanban: Karty kanban są używane do monitorowania poziomów zapasów i inicjowania zamówień w odpowiednim czasie, co umożliwia elastyczne i zautomatyzowane zarządzanie zapasami.

8. Polityka konsygnacyjna

Dostawca utrzymuje zapasy w magazynie odbiorcy, a odbiorca płaci za materiały dopiero w momencie ich użycia.

- Konsygnacja: Odpowiedzialność za zarządzanie zapasami spoczywa na dostawcy, co redukuje ryzyko dla odbiorcy.

W większych organizacjach spotyka się polityki magazynowe będące kombinacją powyżej przytoczonych. Uwzględniają one: wartość materiałów, ich rotację magazynową, dostępność, czas zakupu, substytucję, planowanie zużycia oraz krytyczność dla organizacji (możliwe są również dodatkowe aspekty).

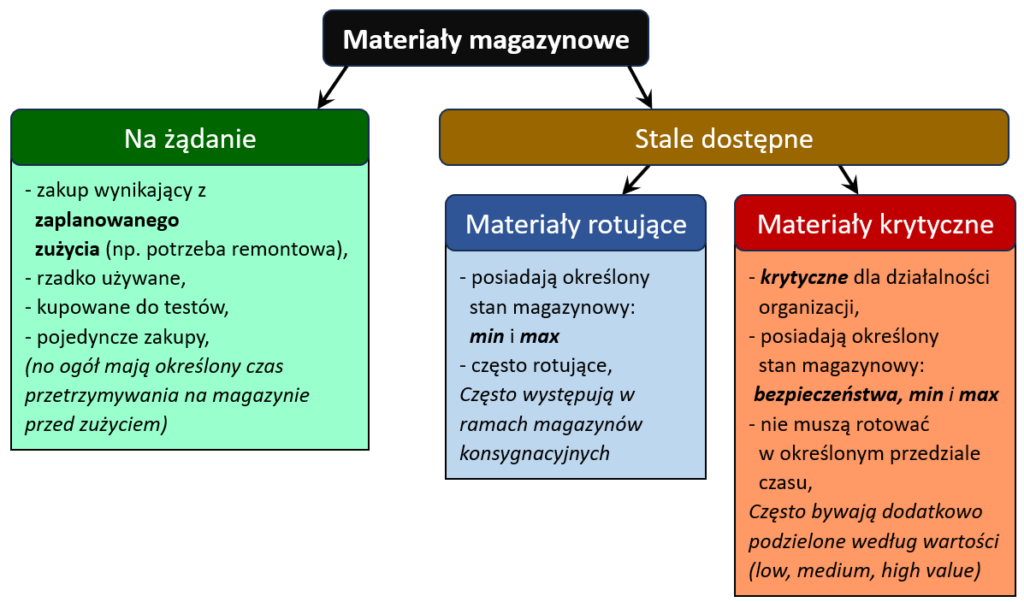

Dość powszechnie spotykany jest podział jak poniżej:

Nie mniej jednak ciągle znaczącym wyzwaniem jest odpowiednia kwalifikacja poszczególnych materiałów do przytoczonych wyżej kategorii. Kwalifikacja ta będzie miała decydujący wpływ na poziom stanu magazynowego, a co za tym idzie także na „zamrożony” kapitał obrotowy.

Kluczowym w tej kwestii staje się prawidłowa kwalifikacja materiałów strategicznych dla organizacji (krytycznych części zamiennych), które ze względu na swój znaczący charakter bywają też jednymi z najdroższych.

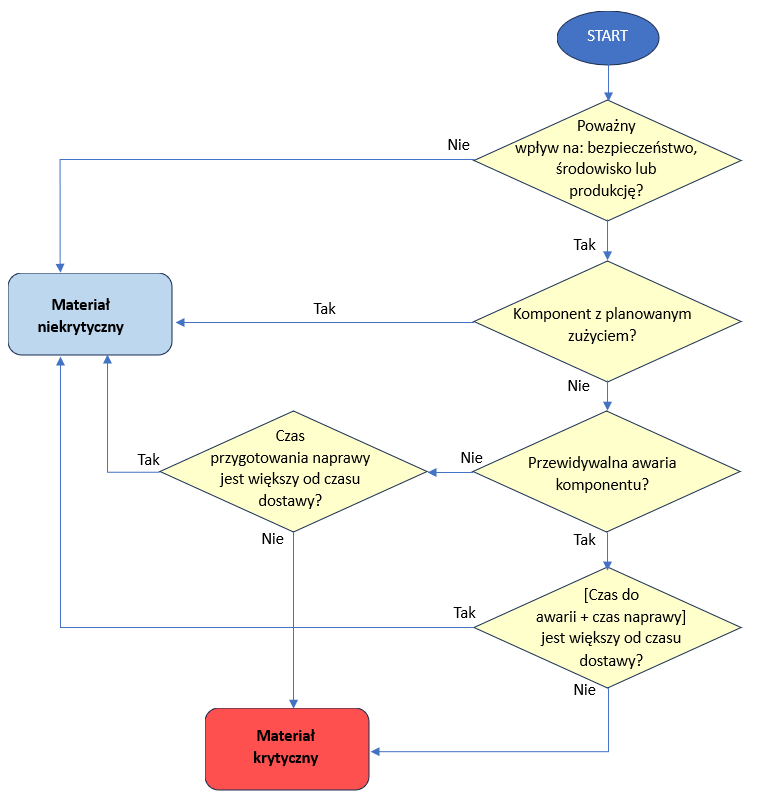

W wielu organizacjach przyjmuje się kwalifikacje materiałów według dość ogólnie zdefiniowanych algorytmów. Np.

Komponent z planowanym zużyciem: Maszyna lub część maszyny o regularnym modelu zużycia, najczęściej zużywa się proporcjonalnie do czasu (w „takt produkcji”), (Schematy A,B i C wg RCM2 – patrz link: 6 wzorców awarii).

Przewidywalna awaria komponentu: awarie, których wystąpienie można prognozować na podstawie monitorowania stanu oraz technik badań nieniszczących i analiz, takich jak badania termograficzne i ultradźwiękowe, analiza wibracji, analiza oleju, itp. (patrz link: Techniki predykcyjne).

Czas do awarii: Szacowany pozostały czas, w którym może wystąpić awaria, w oparciu o techniki przewidywania awarii, tzw. krzywa P-F. Zgodnie z RCM2.

Czas przygotowania naprawy: Czas potrzebny na skoordynowanie i przygotowanie sprzętu, części zamiennych, materiałów i zasobów wymaganych do wykonania naprawy po wystąpieniu awarii.

Czas dostawy: Jest to okres czasu od momentu złożenia zamówienia u dostawcy do momentu otrzymania komponentu w zakładzie.

Powyższy schemat można jeszcze rozbudować np. rozważyć czy istnieje możliwość zastąpienia komponentu, doraźnej naprawy na czas dostawy komponentu, przestawienia produkcji na inny asortyment, wynajęcie zastępczej maszyny itd, itp.

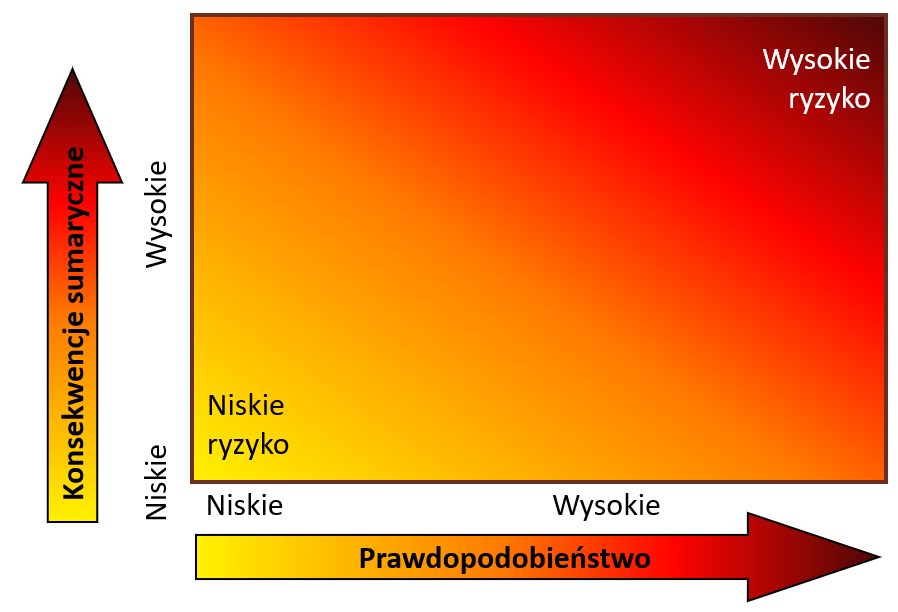

Najważniejszym jednak jest wzięcie pod uwagę ryzyka związanego z awarią. Jak wiadomo ryzyko jest dwuwymiarowe. Należy zatem rozważać jednocześnie prawdopodobieństwo wystąpienia awarii oraz sumaryczne konsekwencje jej wystąpienia.

Jeśli awarii komponentu nie da się przewidzieć, jej konsekwencje sumaryczne będą wysokie, a prawdopodobieństwo jej wystąpienia również będzie wysokie, wówczas będzie to znaczącą przesłanką do wytypowania takiego komponentu jako zapasowa część krytyczna. Tak też rozpatruje to Metodologia RCM2.

Na przykład:

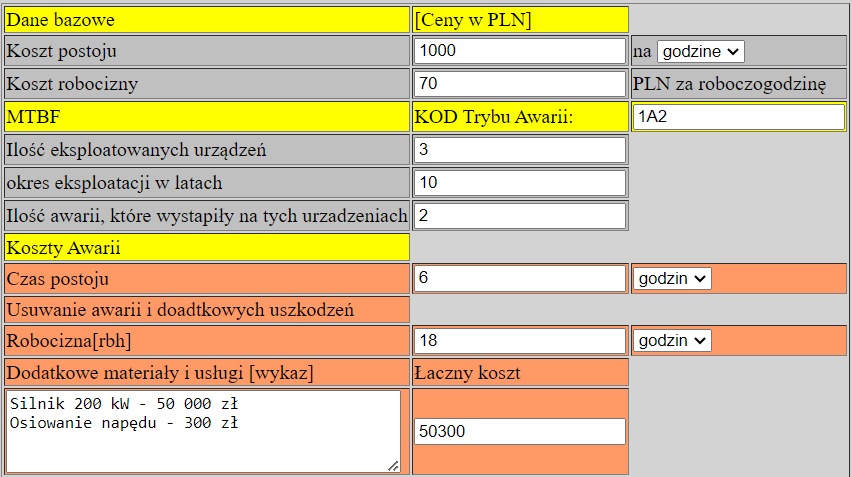

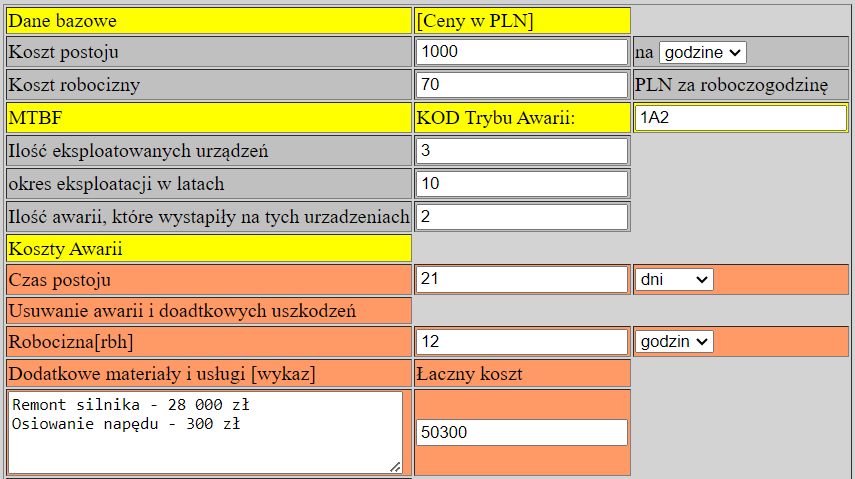

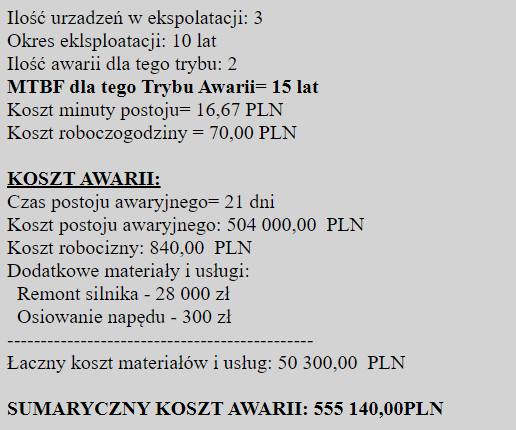

W zakładzie od 10 lat pracują 3 napędy z silnikami 200 kW. W ciągu 10 lat eksploatacji doszło dwukrotnie do uszkodzenia uzwojeń na 2 silnikach. Koresponduje to z MTBF tego trybu awarii równym 15 lat. Koszt takiego silnika przyjęto na 50 tys zł. Średni koszt roboczogodziny pracownika UR w tym zakładzie przyjęto na 70 zł/h. Koszt 1h postoju spowodowany zatrzymaniem awarią silnika przyjęto na 1000 zł/h. Czas postoju potrzebny na pobranie silnika z magazynu zakładowego i jego wymianę zajmie 6h. Koszt pracowników UR to: 3 pracowników x 6 godzin = 18 rbh.

Powyższe obliczenia pokazują, że w przypadku gdy silnik jest na stanie magazynu zakładowego to sumaryczny koszt awarii wyniesie 57 560 zł.

Gdy jednak silnika NIE MA na stanie magazynowym, sytuacja wygląda nieco odmiennie. Tym razem silnik trzeba zdemontować, dostarczyć do serwisu, serwis dokona remontu silnika (przezwojenie), po czym silnik zostanie dostarczony do zakładu i zamontowany. W takim przypadku operacje te zajmą około 21 dni (sama wymiana zajmie już tylko 4 h, jeśli wszystko będzie dobrze zorganizowane).

Tym razem sumaryczny koszt awarii wyniósł 555 140 zł.

Pozostaje zatem do rozstrzygnięcia pytanie: Czy raz na 15 lat (wynika to z MTBF tej awarii) jesteśmy w stanie zaakceptować awarię silnika, której koszt oszacowano na 555 140 zł?

Wybór odpowiedniej polityki magazynowej zależy od specyfiki zakładu przemysłowego, rodzaju i wartości materiałów oraz potrzeb utrzymania ruchu. Optymalne zarządzanie zapasami pozwala na zwiększenie efektywności operacyjnej, redukcję kosztów i minimalizację ryzyka przestojów produkcyjnych.

5 lipca 2024