RCM2 - Reliability Centered Maintenance

Najszybsza droga do osiągnięcia celu

Czym jest RCM2

RCM 2 – Reliability Centered Maintenace,

czyli

Utrzymanie Ruchu Zorientowane na Niezawodność,

lub

Konserwacja ukierunkowana na Niezawodność

.. odsłona druga [2].

Kanoniczna definicja RCM2

“Proces stosowany do określenia tego co należy zrobić, aby zapewnić, żeby jakikolwiek zasób fizyczny nadal robił to, czego oczekują od niego jego użytkownicy w bieżącym kontekście operacyjnym”

RCM 2 – to spójny zestaw komplementarnych technik i metod Utrzymania Ruchu mających na celu utrzymanie zasobów (maszyn, urządzeń, linii produkcyjnych) w możliwie najlepszej kondycji operacyjnej przy zachowaniu możliwie najniższych nakładów (pracy, kosztów) w bieżącym kontekście operacyjnym. Model RCM posiada swoją własną terminologię, metodykę identyfikacji awarii, oceny konsekwencji awarii oraz doboru zadań zapobiegawczych lub łagodzących skutki awarii (w przypadku gdy awaria jest nieprzewidywalna lub nieunikniona). Celem modelu RCM nie jest zapewnienie maksymalnej niezawodności urządzeń, lecz zapewnienie jej na takim poziomie, jakiego wymaga realizacja funkcji przez te urządzenia w danych warunkach (kontekście operacyjnym).

Korzyści płynące z wdrożenia RCM2

- Bezpieczeństwo – podniesienie bezpieczeństwa i integralności środowiskowej,

- Wydajność – poprawa wydajności operacyjnej,

- Jakość – poprawa jakości operacyjnej,

- Efektywność kosztowa – poprawa efektywności kosztów konserwacji,

- Równomierność prac konserwacyjnych– optymalne rozłożenie prac konserwacyjnych,

- Cykl życia urządzeń– wydłużenie cyklu użytkowania urządzeń,

- Baza danych konserwacji– kompleksowa baza danych konserwacyjnych,

- Motywacja– zwiększenie motywacji i odpowiedzialności za wykonywanie konserwacji,

- Praca zespołowa– zwiększenie współpracy zespołowej,

- Niezawodność i łatwość konserwacji są coraz ważniejsze w nowoczesnych zakładach produkcyjnych, dlatego też wiele firm i organizacji światowej klasy korzysta z RCM2, aby zmaksymalizować wydajność instalacji i zoptymalizować koszty (w tym NASA, US NAVY).

RCM został opracowany, aby sprostać wyzwaniom cywilnego przemysłu lotniczego. Na zachodzie każdy cywilny samolot ma określone wymagania serwisowe przez RCM jeszcze przed ukończeniem fazy projektowania.

RCM2 daje wyniki bardzo szybko; można wykonać kilka analiz RCM2 na nowym lub istniejącym sprzęcie i osiągnąć znaczne korzyści w mniej niż rok.

Osoby zajmujące się konserwacją samodzielnie nie mogą odpowiedzieć na wszystkie pytania postawione przez RCM2. Z tego powodu tworzy się “Grupy analiz” w celu zastosowania RCM2.

Analiza RCM polega na systematycznym identyfikowaniu wszystkich funkcji (Function), błędów w realizacji tych funkcji (Functional Failure) oraz wszystkich potencjalnych przyczyn uszkodzeń (Failure Mode). Następnie identyfikowane są bezpośrednie skutki wymienionych uszkodzeń (Failure Effect), ich znaczenie i konsekwencje (Failure Consequences).

Gdy powyższe informacje zostaną ustalone, zależnie od stopnia krytyczności awarii, dobierana jest najbardziej adekwatna polityka konserwacji (Utrzymania Ruchu) dla analizowanego zasobu (Asset) majątkowego (maszyny, obiektu, budowli, pojazdu, instalacji, systemu itd.)

Sprowadza się to do zadania 7 pytań RCM i udzielenia na nie odpowiedzi:

- Jakie są funkcje (i związane z nimi standardy wydajności) fizycznych zasobów w ich bieżącym kontekście operacyjnym?

- W jaki sposób może dojść do nie wypełnienia (awarii) tych funkcji?

- Jakie są przyczyny(tryby) awarii?

- Co się stanie gdy wystąpi awaria (Jaki jest rezultat awarii)?

- Jak istotna jest awaria (konsekwencje awarii)?

- Co można zrobić, by przewidzieć lub zapobiec awarii?

- Co należy zrobić, jeśli przewidzenie lub niedopuszczenie do awarii jest niemożliwe?

Z odpowiedzi na powyższe pytania powstaje spójna metodologia działań eksploatacyjnych z jasnym przyporządkowaniem wykonawców tych działań.

Działania te tworzą program konserwacji (Utrzymania Ruchu) danego zasobu w odniesieniu do bieżących wymogów stawianych temu zasobowi.

RCM, jako jedyna z metod Konserwacji (Utrzymania Ruchu), uwzględnia wszystkie aspekty działań w odniesieniu do stanu technicznego urządzenia:

- planowe konserwacje (On-condition tasks, Conditon Based Maintenance – kliknij link do filmu: Techniki Predykcyjne),

- planowe naprawy komponentów (Scheduled restoration task, Time Based Mantenance),

- planowe wymiany komponentów (Scheduled discard task, Time Based Mantenance),

- poszukiwanie ukrytych uszkodzeń (Failure Finding Task i Failure Finding Interval – Kliknij link: Awarie Ukryte)

- oraz jednorazowe modyfikacje (Redesign) jak np. przeprojektowanie komponentów, zmiany procedur operacyjnych, polityki magazynowe (Kliknij link: Ustalanie Listy Części Krytycznych ), szkolenia operatorów i personelu technicznego,

Konsekwencje awarii

Szczegółowa analiza przeciętnego przedsiębiorstwa przemysłowego może dać od trzech do dziesięciu tysięcy możliwych rodzajów awarii. Każda z tych awarii w jakiś sposób wpływa na organizację, lecz w każdym przypadku skutki są inne.

RCM precyzyjnie je rozróżnia.

Konsekwencje ukrytych awarii: Ukryte awarie nie mają bezpośredniego, natychmiastowego skutku, jednakże pozostając niezdiagnozowanymi, mogą narazić przedsiębiorstwo na awarię wielokrotną (Multiple Failure) o poważnych, często katastrofalnych, konsekwencjach. (W głównej mierze są to awarie urządzeń zabezpieczających, które nie są odporne na uszkodzenia.)

Konsekwencje dla bezpieczeństwa i środowiska: Awaria ma konsekwencje dla bezpieczeństwa, jeśli może spowodować czyjś uraz, a nawet śmierć. Awaria ma konsekwencje dla środowiska, jeżeli może doprowadzić do naruszenia jakiejkolwiek standardu środowiskowego (zakładowego, regionalnego, krajowego itd.).

Konsekwencje operacyjne: Awaria ma konsekwencje operacyjne, jeżeli negatywnie wpływa na produkcję (w tym wydajność, jakość produktu, energochłonność, obsługa klienta i inne aspekty operacyjne)

Konsekwencje nieoperacyjne: Awaria ma konsekwencje nieoperacyjne jeśli związana jest tylko z kosztem naprawy, nie wpływając ani na bezpieczeństwo, ani na produkcję.

To właśnie waga tych konsekwencji determinuje stopień, w jakim należy zapobiegać awariom. Jeżeli awaria ma poważne konsekwencje, wówczas duże ilości zasobów i działań UR zostaną zaangażowane, aby jej uniknąć. Z drugiej strony, jeśli awaria w stopniu niewielkim lub żadnym wpływa na przedsiębiorstwo, można podjąć decyzję o niewykonywaniu żadnego rutynowego utrzymania ruchu.

Wielką siłą RCM jest spostrzeżenie, że konsekwencje awarii są o wiele ważniejsze niż ich charakterystyka techniczna.

RCM, ważąc konsekwencji awarii, odsuwa nacisk od wyobrażenia, że wszystkie awarie są złe i należy im zapobiegać. RCM koncentruje uwagę na czynnościach Utrzymania Ruchu mających największy wpływ na wydajność przedsiębiorstwa, a odwraca energię od tych, które mają znikomy lub żaden wpływ. Wszystkie działania Utrzymania Ruchu płynące z Analiz RCM, odnoszone są do prawdopodobieństwa wystąpienia awarii, jej konsekwencji (opisanych wyżej) i kosztów potencjalnych działań mających na celu unikniecie tej awarii, bądź (gdy to niemożliwe) zmniejszenie jej konsekwencji. Co ciekawe RCM, poddaje analizie awarie powodowane przez czynnik ludzki (błąd operatora, niewłaściwa konserwacja, a nawet rażące niedbalstwo i sabotaż – kliknij ten link: Błędy ludzkie – najtrudniejszy do przewidzenia powód awarii.).

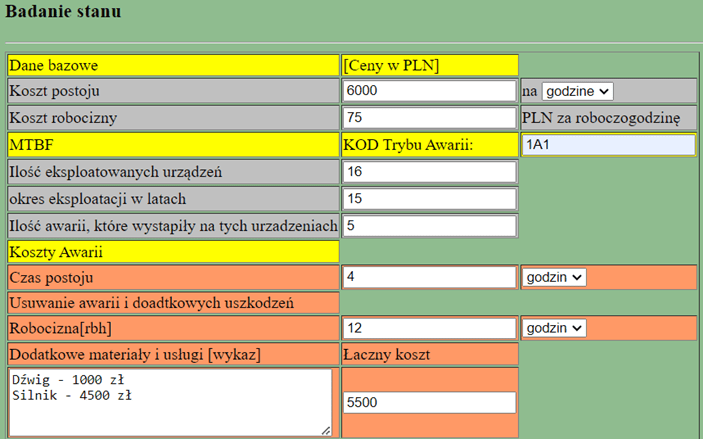

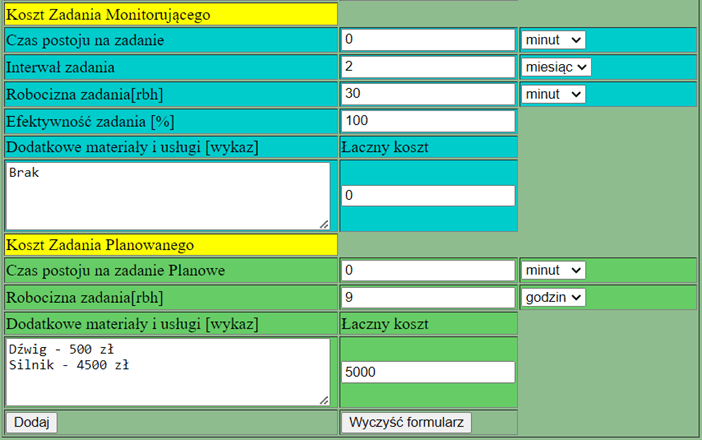

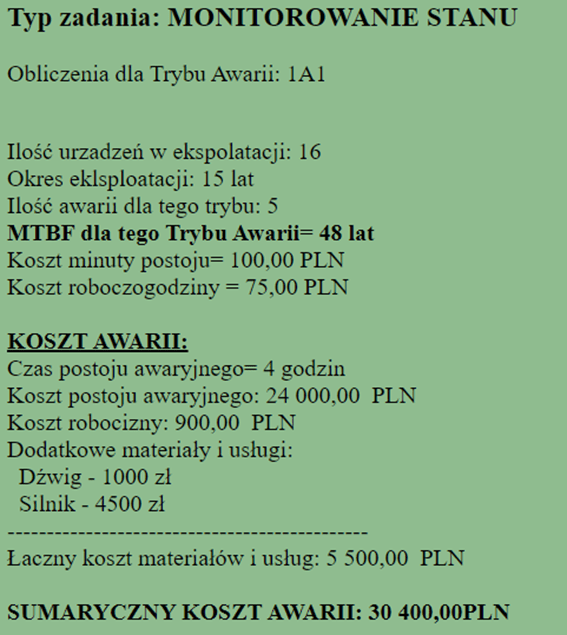

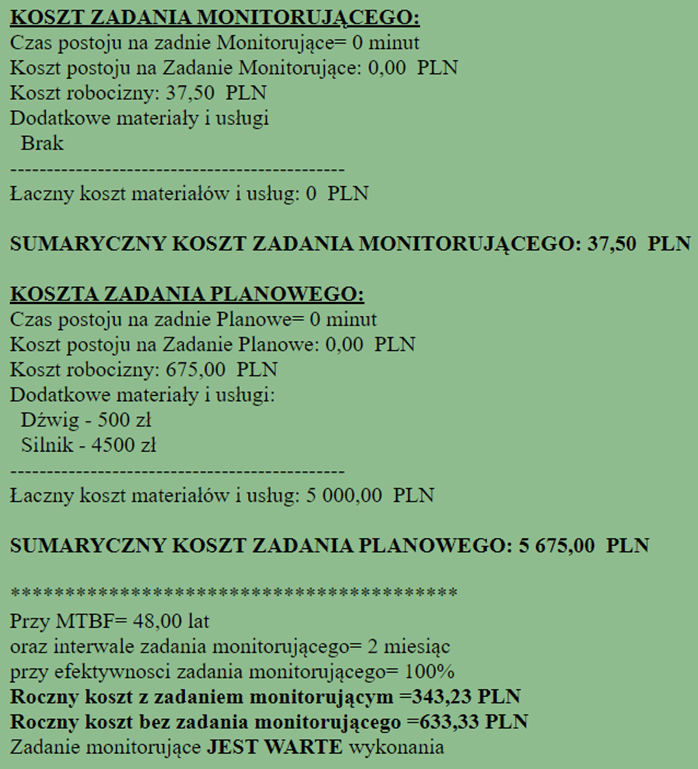

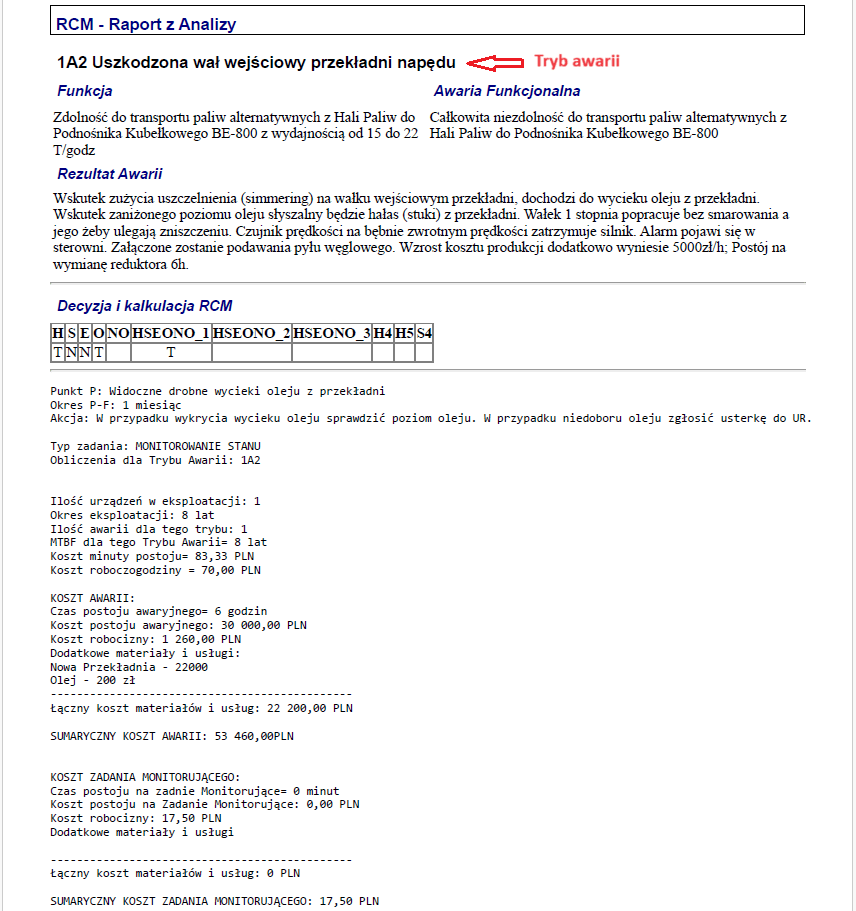

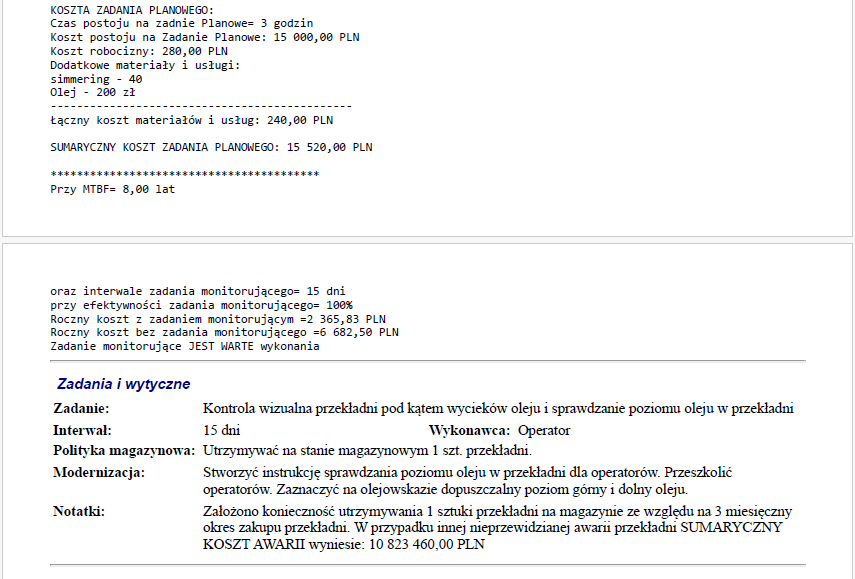

Poniżej przykładowa kalkulacja opłacalności planowego przeglądu mającego na celu, wykrycie aktualnego stanu technicznego urządzenia w celu zapobieżenia awarii. (określenie danych bazowych dla kalkulacji w przedsiębiorstwie: koszt postoju głównego urządzenia, średnia cena robocizny pracowników wykonujących przegląd)

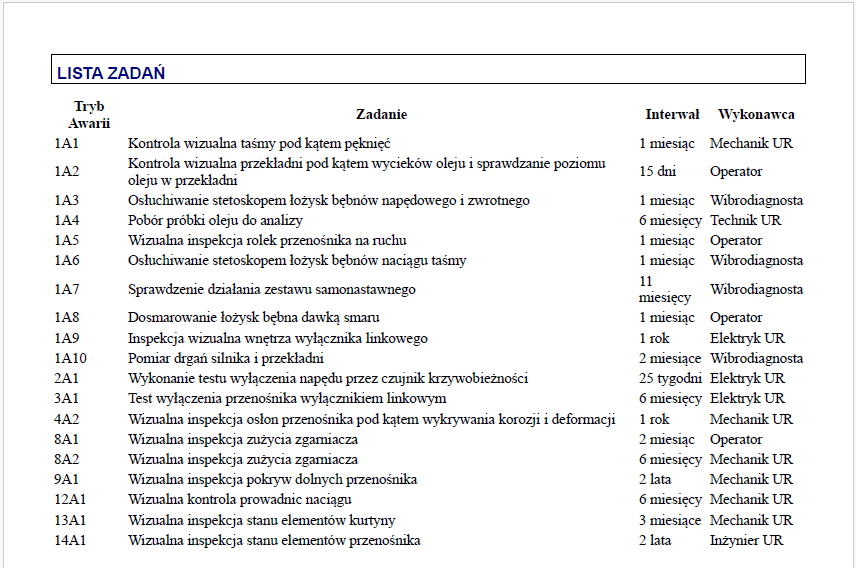

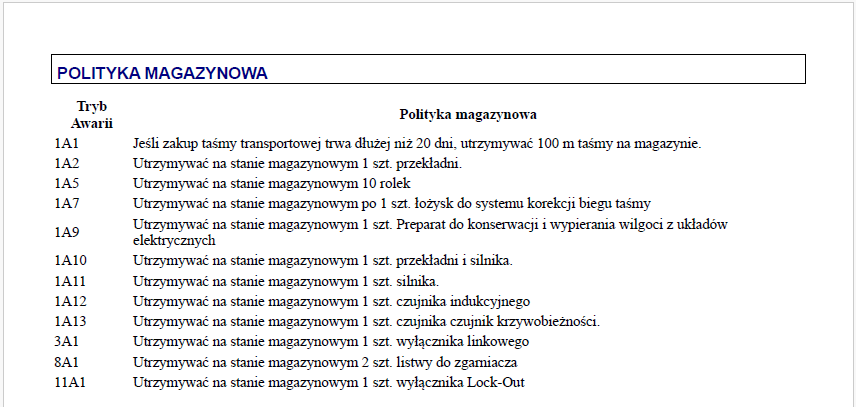

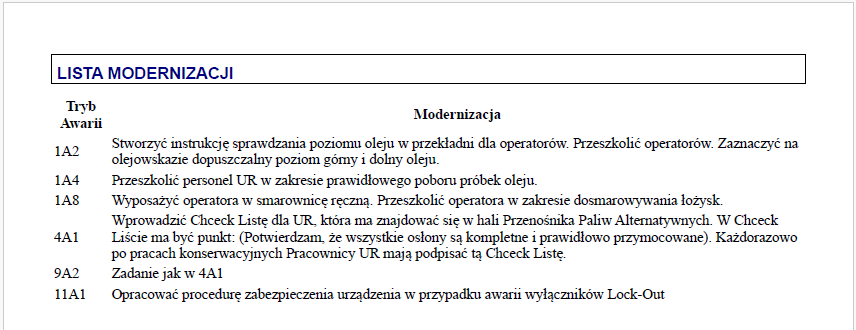

Przykładowy raport z Analizy RCM2

Poniżej dla przykładu zamieszczono fragmenty rzeczywistego raportu z Analizy RCM2.

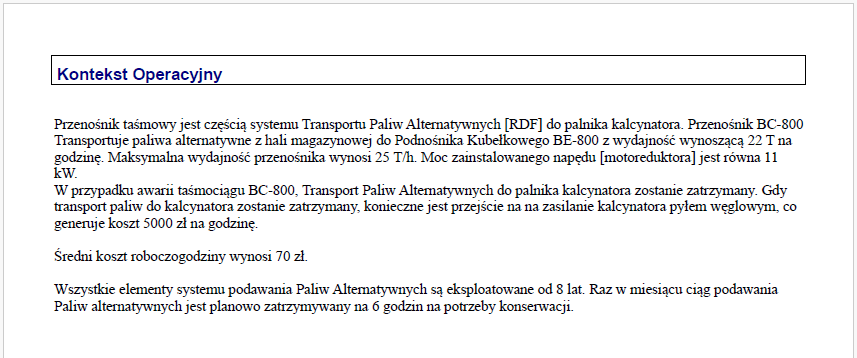

Analiza rozpoczyna się od określenia kontekstu operacyjnego w jakim pracuje obiekt analizy (urządzenie lub cała linia technologiczna).

Następnie wymienia się wszystkie istotne funkcje jakie fizycznie realizuje obiekt i jego podzespoły.

Kolejnym krokiem jest analiza FMEA (FMECA), rozpatrująca awarie funkcjonalne oraz stowarzyszone z nią tryby awarii i rezultaty awarii. Następnie w oparciu o Diagram decyzyjny RCM2 oraz kalkulacje kosztowe dobierane jest zadanie mające zapobiegać wystąpieniu opisanego Trybu Awarii.

Po rozpatrzeniu każdego trybu Trybu Awarii, powstaje kompletny Plan Konserwacji dla rozpatrywanego obiektu z precyzyjnym przypisaniem zadań, wykonawców i czasokresów wykonywania tych zadań. Z przeprowadzonej analizy powstaje również lista krytycznych części zapasowych dla rozpatrywanego obiektu (w oparciu o kalkulację kosztów i ryzyka). Dodatkowo analiza może wskazać konieczne modernizacje (niekonieczne fizyczne przeróbki urządzeń) w celu zapewnienia pożądanej niezawodności obiektu.