RCM2 - Reliability Centered Maintenance

Najszybsza droga do osiągnięcia celu

Historia RCM

Utrzymanie Ruchu zmieniło się znacząco w ciągu ostatnich 50 lat. Zmiany te są spowodowane ogromnym wzrostem liczby i różnorodności fizycznych aktywów (maszyn, urządzeń i budynków), które muszą być utrzymywane, by ciągle spełniały funkcje do których zostały stworzone.

Utrzymanie ruchu odpowiada także na zmieniające się oczekiwania użytkowników w odniesieniu do bezpieczeństwa, środowiska, jakości, wydajności i ciągłej dostępności środków produkcji – innymi słowy niezawodności, przy relatywnie niskich kosztach.

Utrzymanie ruchu, jest mniej więcej tak stare jak pierwsze urządzenia techniczne. Jednakże jego prawdziwa ewolucja rozpoczęła się w latach 30 XX wieku i przechodząc 3 generacje i trwa do dziś. RCM stało się podstawą trzeciej generacji.

Pierwsza generacja: przed II Wojną Światową był to sprzęt stosunkowo prosty i “przeprojektowany”, zatem zwykle stosunkowo niezawodny. Awarie, które się wydarzały, nie miały większego znaczenia i były łatwo i szybko naprawiane. Nie wymagały one konserwacji, która dziś jest powszechna.

Druga generacja: II wojna światowa spowodowała wzrost popytu na wiele rodzajów wytwarzanych towarów i znacznie ograniczyła podaż wykwalifikowanej siły roboczej na potrzeby przemysłu. Wymusiło to wyższy stopień zmechanizowania urządzeń fabrycznych, przez co stały się one bardziej złożone. Ich awarie (i przestoje) zaczęły mieć coraz większe znaczenie, dlatego “zapobiegawczo” systemy konserwacji zostały opracowane w celu zapobiegania awariom – zwykle były to stałe przeglądy okresowe.

Trzecia generacja: w ostatnich 50 latach obserwuje się ogromny wzrost popytu na wytwarzane towary i masowy transport. Przemysł zareagował coraz większą automatyzacją i złożonością urządzeń, redukując siłę roboczą potrzebną do ich utrzymania; to z kolei znacznie zwiększyło koszty posiadania i koszty utrzymania. Ogólnie w przemyśle panuje teraz ogromna presja na konserwację w celu zapewnienia maksymalnej wydajności przy minimalnych kosztach.

Początki Reliability-Centered Maintenance

Historia RCM sięga lat 60-tych, wówczas Zarząd Lotnictwa Cywilnego USA (Federal Aviation Administration) rozpoczął proces odbiorów klasyfikacyjnych nowego samolotu Boeing 747-100 (również Lockheed L-1011 oraz McDonnell Douglas DC-10).

Proces ten narzucał producentowi opracowanie odpowiedniego programu serwisowego w celu zapobiegania awariom tego samolotu. Biorąc pod uwagę fakt, iż nowy samolot miał zabierać na pokład trzy razy więcej pasażerów przyjęto, że program ten będzie zdecydowanie bardziej rozbudowany względem poprzedniego modelu Boeing 707, a jego główny nacisk skierowano na niezawodność. Pierwsi użytkownicy nowego samolotu Boeing – United Airlines (UAL) – mieli świadomość, że spełnienie tak wygórowanych wymagań, jakie postawiono nowemu produktowi Boeinga, spowoduje, że tradycyjna eksploatacja samolotu bazująca na okresowych przeglądach, stanie się nieopłacalna.

W tamtym czasie dominowało myślenie, że wszystkie komponenty mają określony “czas życia” i, że po osiągnięciu pewnego “wieku” ulegną zużyciu. Wymiana części przed osiągnięciem tego wieku zapobiegłaby zatem awarii. Ten sposób konserwacji zapewniłby niezawodność i bezpieczeństwo pasażerów.

W latach pięćdziesiątych i sześćdziesiątych typowy remont silników lotniczych odbywał się co 8 000 godzin. Kiedy więc branża borykała się z coraz większą liczbą niepowodzeń wysnuto “oczywisty” wniosek, że wiek komponentu musi być mniejszy niż zakładane 8 000 godzin, zatem konserwację należy wykonać wcześniej. Skrócono czas między remontami.

Ale zwiększenie ilości konserwacji zapobiegawczej przyniosło trzy bardzo nieoczekiwane skutki. Wyniki, które ostatecznie wywróciły świat konserwacji do góry nogami.

- Przede wszystkim zmniejszyło się występowanie niektórych awarii. To było dokładnie to, czego wszyscy oczekiwali.

- Pewna liczba awarii występowała równie często jak wcześniej. Nie było to oczekiwane i nieco zagmatwane.

- Pewna liczba awarii występowała częściej niż przed skróceniem okresu remontowego. Innymi słowy, większa konserwacja prowadzi do większej liczby awarii. To było całkowicie sprzeczne z intuicją i oczekiwaniami.

W odpowiedzi na tak szokujące wyniki badań linie lotnicze i FAA utworzyły wspólną grupę zadaniową. Po przeanalizowaniu danych z 12 lat grupa zadaniowa doszła do następujących wniosków:

- planowe remonty mają niewielki wpływ na niezawodność złożonych systemów, chyba, że istnieje w nich jakiś dominujący rodzaj uszkodzenia,

- występuje wiele zespołów i elementów, dla których nie sposób określić żadnej efektywnej formy planowych przeglądów zapobiegawczych.

Znamiennym jest przykład uszkodzeń łożysk tocznych.

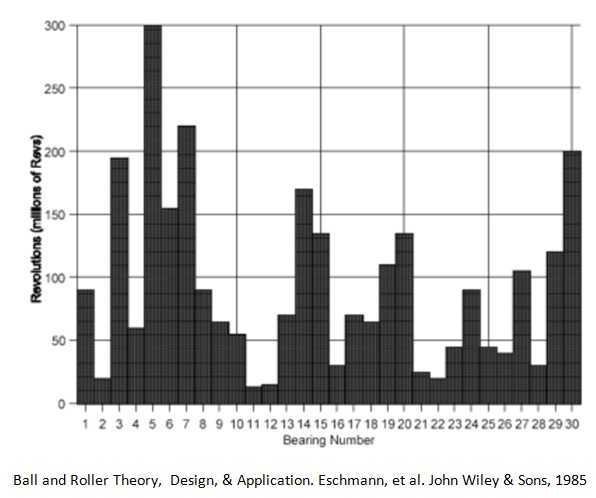

Konserwacja zapobiegawcza (PM) zakłada, że prawdopodobieństwo awarii można określić statystycznie dla poszczególnych maszyn i komponentów, a części można wymienić lub dokonać regulacji na czas, aby wykluczyć awarię. Na przykład, powszechną praktyką była wymiana łożysk po określonej ilości godzin pracy, przy założeniu, że wskaźnik awaryjności łożysk rośnie wraz z upływem czasu eksploatacji.

Zróżnicowanie żywotności łożysk, przedstawia rozkład uszkodzeń w grupie trzydziestu identycznych łożysk kulkowych zwykłych 6309 zainstalowanych na maszynach do badania trwałości łożysk i pracujących do awarii. Duża zmienność żywotności łożysk jest oczywista i wyklucza zastosowanie jakiejkolwiek skutecznej strategii konserwacji opartej na czasie.

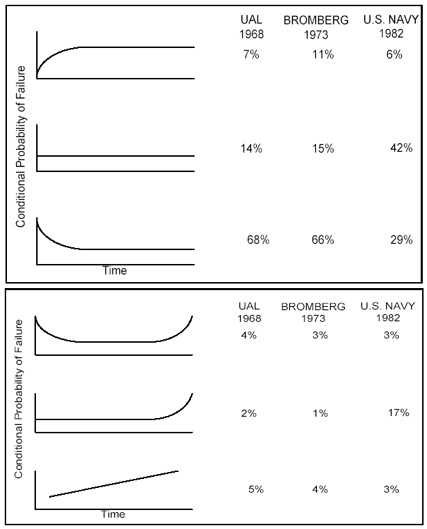

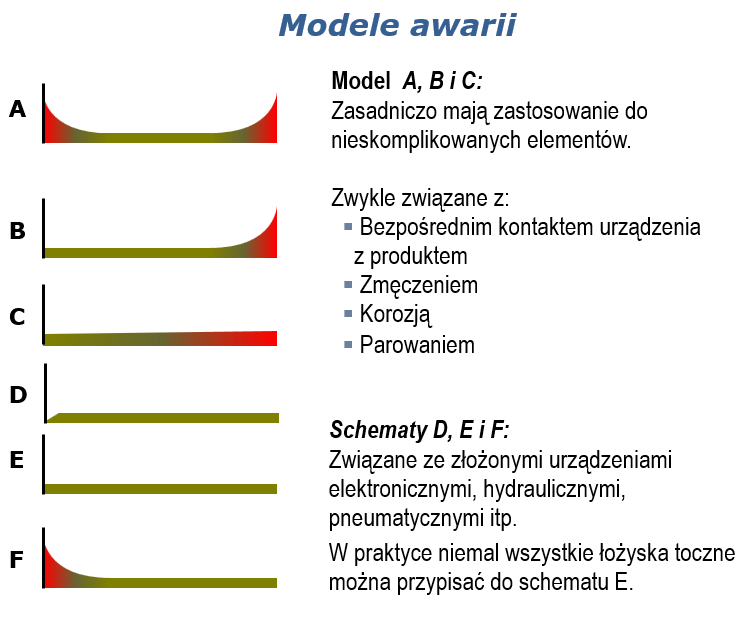

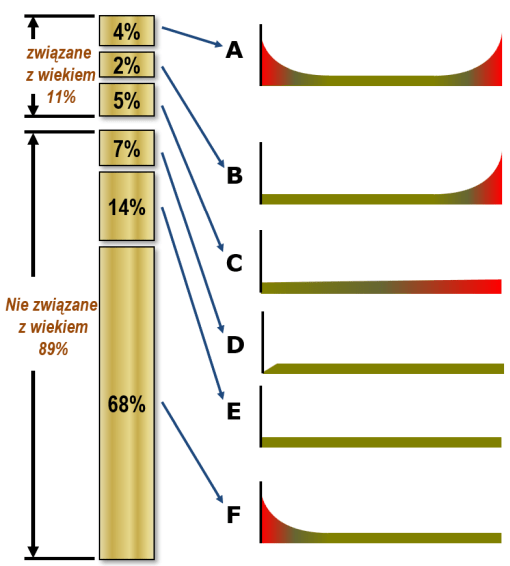

Dotychczas zakładano, że wraz ze starzeniem się sprzętu prawdopodobieństwo awarii wzrosło. Jednak badania wykazały, że ta powszechnie przyjęta koncepcja nie jest prawdziwa. Zamiast tego grupa zadaniowa znalazła sześć wzorców opisujących związek między wiekiem a awarią, oraz to, że większość awarii jest przypadkowa, a nie zależna od wieku.

Poniższe Krzywe losowego warunkowego prawdopodobieństwa awarii zostały po raz pierwszy odnotowane w książce “Reliability-Centered Maintenance” [F.S. Nowlan,H.F.Heap]. Dalsze badania w Szwecji w 1973 r. i US Navy w 1983 r. Dały podobne wyniki. W tych trzech badaniach awarie losowe stanowiły 77-92% wszystkich awarii, a charakterystyka uszkodzeń związanych z wiekiem zaledwie w pozostałych 8-23%.

Ustalenia grupy zadaniowej wykorzystano do opracowania szeregu wytycznych dla linii lotniczych i producentów samolotów dotyczących opracowywania niezawodnych harmonogramów obsługi technicznej samolotów. Pierwsza wytyczna zatytułowana “Ocena obsługi technicznej i rozwój programu” ukazała się w 1968 roku. Przewodnik nazwano MSG-1 [Maintenance Steering Group] i został napisany specjalnie dla Boeinga 747-100.

Harmonogram konserwacji DC-8 wykorzystywał tradycyjne koncepcje konserwacji drugiej generacji. Wymagał remontu 339 komponentów i wymagał ponad 4 000 000 roboczogodzin dla zapewnienia 20 000 godzin bezawaryjnej pracy. Dla porównania harmonogramem konserwacji Boeinga 747-100 opracowanym przy użyciu MSG-1, Wymagało zaledwie 66 000 godzin pracy, aby osiągnąć te same 20 000 godzin bezawaryjnej pracy!

Innym interesującym porównaniem, jest porównanie liczby komponentów wymagających napraw w określonym czasie. Konserwacja DC-10 została opracowana przy użyciu MSG-1 i wymagała remontu zaledwie 7 elementów w porównaniu z 339 w DC-8. Zarówno DC-10, jak i Boeing 747-100 były większe i bardziej złożone niż DC-8.

Analiza powyższych danych wymusiła zupełnie nowe podejście do Utrzymania Ruchu.

Po akceptacji nowej strategii konserwacji przez Lotnictwo Wojskowe USA, nastąpił szybki rozwój tego modelu – został on dopasowany do określonych grup i przedsiębiorstw gdzie miał zostać implementowany.

Obecnie RCM jest powszechnie przyjęty przez większość linii lotniczych na świecie. Jest również stosowany jako podstawa dla programów przygotowania do lotu nowego Boeinga 777 i Airbusa 330/340 oraz dla innych nowych konstrukcji. Stanowi źródło dla licznych strategii i programów utrzymania ruchu w zastosowaniach wojskowych (US.Navy) i cywilnych wielu branżach takich jak energetyka, transport morski i lądowy (koleje, flota pojazdów), przemysł ciężki, przemył motoryzacyjny, górnictwo, przemył naftowy i gazowy, chemiczny, celulozowo-papierniczy, farmaceutycznym, w utrzymaniu nowoczesnych biurowców, jak także w eksploatacji szpitali.

Reasumując RCM2 może być efektywnie zastosowany jako strategia konserwacji dowolnego fizyczne zasobu (niezależnie od uwarunkowań geograficznych).