W świecie Utrzymania Ruchu terminologia dotycząca strategii konserwacji bywa niejednoznaczna. Różne źródła – literatura fachowa, firmy, eksperci oraz standardy międzynarodowe – wprowadzają swoje definicje, co czasem prowadzi do rozbieżności w ich rozumieniu i stosowaniu. W efekcie pojęcia takie jak „Preventive Maintenance”, „Predictive Maintenance”, „Breakdown Maintenance” czy „Time-Based Maintenance” bywają używane zamiennie lub w nie do końca właściwy sposób (dokładają się do tego również polskie tłumaczenia: „zapobiegawcze UR”, „prognostyczne UR”, „reakcyjne UR”, itd.).

Celem tego artykułu jest uporządkowanie tych pojęć i przedstawienie jasnego podziału strategii konserwacji w ujęciu RCM (Reliability-Centered Maintenance), który pozwala lepiej dopasować działania Utrzymania Ruchu do rzeczywistych potrzeb zakładu.

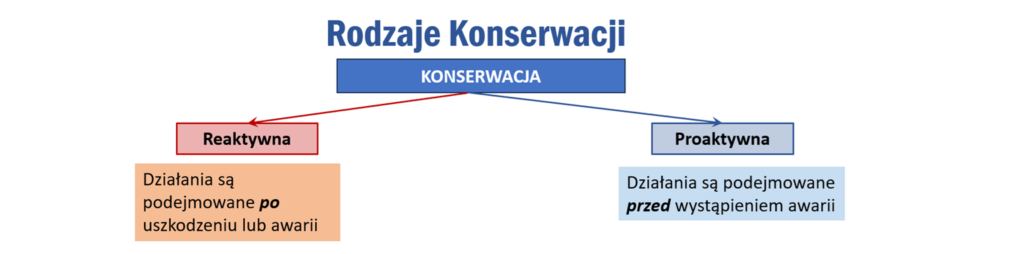

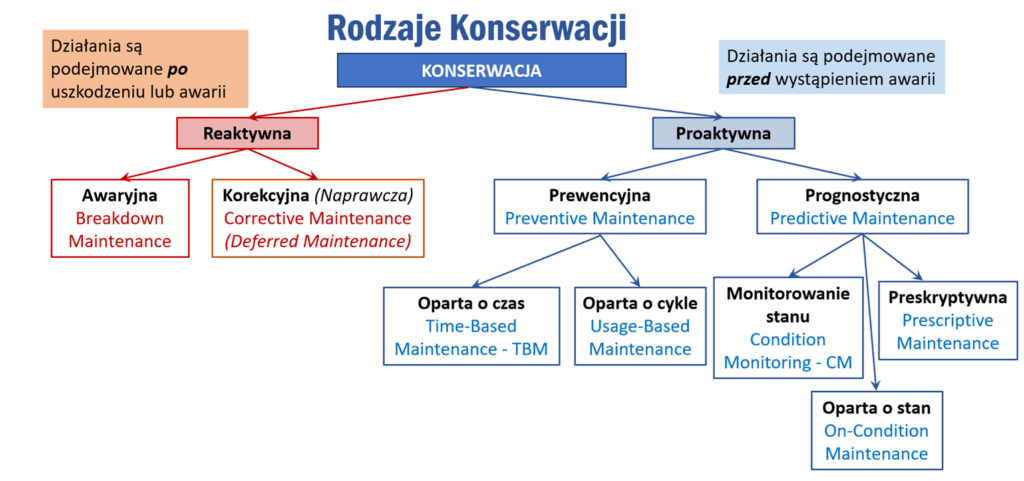

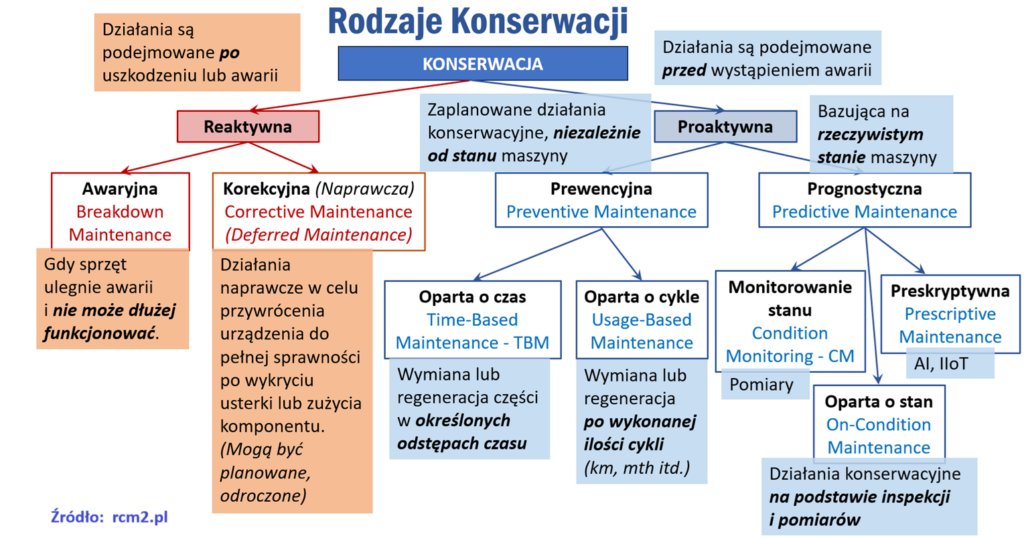

Generalnie strategie konserwacji (strategie Utrzymania Ruchu) można podzielić na dwie kategorie: konserwację reaktywną oraz konserwację proaktywną. Wszystkie kolejne są ich pochodnymi.

Podstawowa różnica miedzy nimi jest taka, że w przypadku konserwacji reaktywnej działania konserwacyjne podejmowane są PO wystąpieniu awarii, natomiast w przypadku konserwacji proaktywnej działania konserwacyjne podejmowane są PRZED wystąpieniem awarii.

Dalsze rozwinięcie strategii konserwacji wygląda jak poniżej:

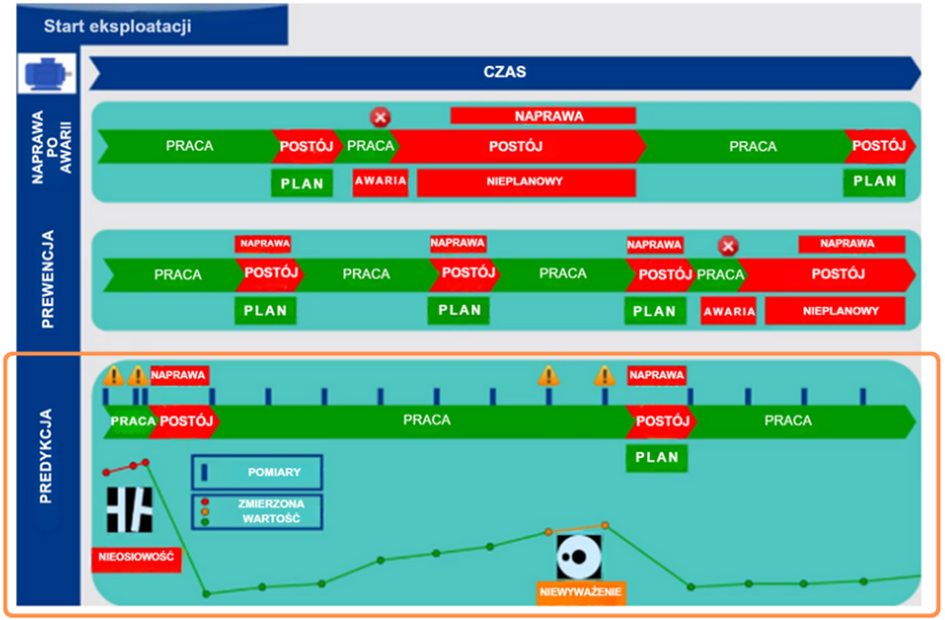

KONSERWACJA REAKTYWNA (znana także jako naprawcza – “reakcja na awarię”) polega na naprawie lub wymianie sprzętu po awarii (Breakdown Maintenance)

lub

działania naprawcze w celu przywrócenia urządzenia do pełnej sprawności po wykryciu usterki lub zużycia komponentu (Corrective Maintenance) – Działania te Mogą być planowane, odroczone.

Zalety:

- Niższe koszty początkowe (brak działań konserwacyjnych)

- Prosta do wdrożenia

Wady:

- Wyższe koszty napraw i przestojów

- Nieplanowane awarie mogą prowadzić do większych problemów

KONSERWACJA PROAKTYWNA zasadniczo dzieli się na dwa rodzaje: Prewencyjną i Predykcyjną

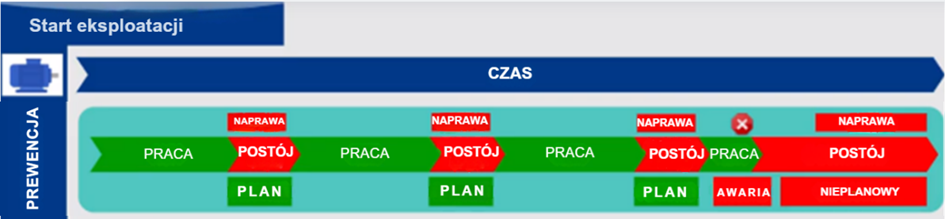

Konserwacja prewencyjna [*] to regularne, planowe remonty w celu odtworzenia lub wymiany sprzętu niezależnie od jego stanu technicznego, aby zapobiec awariom.

Oznacza to, że co określony odstęp czasu (Time Based Maintenance) lub ilość wykonanych cykli (km, motogodziny, itd. – Usage-Based Maintenance) komponenty maszyn są regenerowane lub wymieniane nawet jeśli w momencie wymiany nie wykazują oznak zużycia!

Zalety:

- Znacznie efektywniejsza niż konserwacja poawaryjna (reaktywna)

- Niska awaryjność przy dużej częstości remontów

Wady:

- wysokie koszty remontów

- marnotrawstwo środków na wymianę jeszcze nie zużytych części,

- wzrost ryzyka awarii z powodów niewłaściwie wykonanych remontów (“Efekt Waddingtona“)

Konserwacja prognostyczna (Predictive Maintenance) polega na okresowym wykonywaniu regularnych pomiarów (Condition Monitoring) w celu ustalenia aktualnego stanu technicznego maszyny.

Na podstawie bieżącego stanu technicznego prognozowana jest dalsza eksploatacja maszyny (komponentu) lub podejmowana jest decyzja o jej regeneracji lub wymianie (On-condition task, On-Condition Maintenance). Elementy są regenerowane lub wymieniane tylko w przypadku gdy wykazują znaczące oznaki zużycia.

Zalety:

- Zmniejszenie nieplanowanych przestojów

- Naprawa maszyn tylko gdy jest to potrzebne

- Najwyższa efektywność kosztowa

Wady:

- Wysokie koszty wdrożenia (zakup oprzyrządowania, szkolenia itd.)

- Wymaga zaawansowanej technologii i analizy danych

Konserwacja preskryptywna (Prescriptive maintenance) to zaawansowana strategia utrzymania ruchu, która wykorzystuje dane, sztuczną inteligencję (AI) i zaawansowaną analitykę do przewidywania awarii i sugerowania konkretnych działań zapobiegawczych lub naprawczych. Jest to rozwinięcie Predictive Maintenance (konserwacji prognostycznej), które nie tylko przewiduje awarie, ale także rekomenduje optymalne kroki w celu ich uniknięcia lub zminimalizowania skutków.

Zalety:

- Wszystkie zalety konserwacji predykcyjnej

- Automatycznie dostosować parametry pracy maszyn, co poprawia wydajność i zmniejsza zużycie energii.

- Inteligentne i autonomiczne podejmowanie decyzji

Wady:

- Wysokie koszty początkowe: zakupu czujników IoT, systemów AI, integracji z istniejącą infrastrukturą oraz szkolenia pracowników.

- Konieczność zbierania dużych ilości danych

- Systemy PM działają efektywnie tylko wtedy, gdy mają dostęp do odpowiedniej ilości danych o stanie maszyn i procesów.

- Algorytmy AI mogą błędnie interpretować dane lub generować nieodpowiednie sugestie, jeśli system nie jest odpowiednio skalibrowany.

- Wyzwania związane z cyberbezpieczeństwem

Poza przedstawionymi na powyższym diagramie strategiami konserwacji istnieją jeszcze (w metodologii RCM) działania zwane Zadaniami domyślnymi (Default Task), które są podejmowane w przypadku, gdy nie można dobrać właściwych działań proaktywnych. Obejmują one:

- Zadania wykrywające awarię (Failure Finding Task) – stosowane do tzw. „awarii ukrytych” [opisano tu: Awarie Ukryte]

- Brak planowej konserwacji jest zadaniem domyślnym, które znajduje zastosowanie wyłącznie w przypadku konsekwencji niezagrażających bezpieczeństwu lub środowisku. W takich sytuacjach elementy są użytkowane aż do wystąpienia awarii funkcjonalnej, po której następuje ich naprawa lub wymiana. Podejście to jest uzasadnione ekonomicznie, gdy koszty zapobiegania awariom przewyższają potencjalne straty wynikające z ich wystąpienia. Decyzja ta ma na celu minimalizację wydatków związanych z utrzymaniem ruchu przy jednoczesnym zachowaniu akceptowalnego poziomu niezawodności.

- Przebudowa (Redesign. Przeprojektowanie, modernizacja) jest kolejnym zadaniem stosowanym domyślnie, gdy nie można opracować skutecznego zadania proaktywnego dla rozpatrywanego trybu awarii. Należy zwrócić uwagę, że przebudowa czy przeprojektowanie nie musi być związane tylko z przeróbką fizycznych zasobów (elementów maszyn czy urządzeń). Przeprojektowaniu, mogą podlegać również: procedury operacyjne i konserwacyjne, polityki magazynowe oraz zakupowe i inne, które zapewnią oczekiwaną niezawodność.

Świadomość różnych rodzajów konserwacji jest istotna, aby właściwie dobierać rodzaje strategii Utrzymania Ruchu względem użytkowanego sprzętu i jego podatności na konkretne tryby awarii [Temat ten opisano tu: Sześć wzorców awarii]

Według opinii Johna Moubray’a, światowej klasy eksperta RCM (twórcy RCM2), nawet od 40 do 60% działań konserwacyjnych w przemyśle wnosi niewielką lub żadną wartość dodaną.

Powodem takiego stanu rzeczy jest:

- powielanie zadań konserwacyjnych,

- wykonywanie zadań zbyt często lub zbyt rzadko (nieprawidłowe interwały),

- zadania są nieskuteczne w zapobieganiu konkretnym awariom.

- zbyt wiele zadań związanych z ustalonymi w czasie, inwazyjnymi przeglądami, które byłyby bardziej skuteczne, tańsze i mniej zakłócające produkcję, gdyby były oparte na monitorowaniu stanu urządzeń,

- brak wykorzystania dostępnych danych o awariach i doświadczeń do ustalenia odpowiednich częstotliwości zadań.

W efekcie marnowane są pieniądze i czas na realizację zadań konserwacji prewencyjnej, które nie przynoszą wartości.

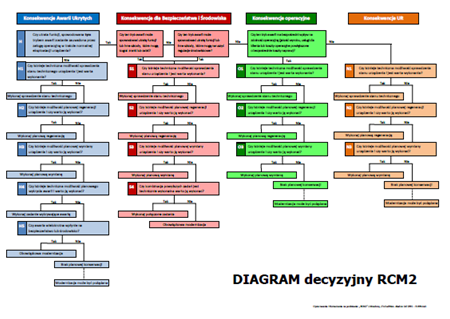

Wszystkie powyżej omówione strategie konserwacji mają zastosowanie w zależności od rodzaju sprzętu, jego komponentów, a w szczególności konsekwencji potencjalnej awarii. Podejmowanie właściwych decyzji pozwala na wybór optymalnych zadań oraz eliminację zbędnych, a czasami wręcz szkodliwych działań w istniejących programach konserwacji sprzętu.

W metodologii RCM służy do tego Diagram decyzyjny.

Wielką siłą RCM jest spostrzeżenie, że konsekwencje awarii są o wiele ważniejsze niż ich charakterystyka techniczna. RCM, ważąc konsekwencjie awarii, odsuwa nacisk od wyobrażenia, że wszystkie awarie są złe i należy im zapobiegać. RCM koncentruje uwagę na czynnościach Utrzymania Ruchu mających największy wpływ na wydajność przedsiębiorstwa, a odwraca energię od tych, które mają znikomy lub żaden wpływ.

[*] – Niektóra literatura uznaje Preventive Maintenance jako całościową konserwację zapobiegawczą (zamiast Proactive Mainteanace), której częścią składową jest Predictive Maintenance.

Artykuł powstał na podstawie książki: “Utrzymanie Ruchu Zorientowane na Niezawodność: RCM w teorii i praktyce”. [Link do książki: Utrzymanie Ruchu].

7 luty 2025