Poniższe angielskie przysłowie, którego autorstwo przypisuje się Benjaminowi Franklinowi, stanowi motto dla Służb Utrzymania Ruchu.

„Z braku gwoździa zgubiono podkowę.

Z braku podkowy przepadł koń.

Z braku konia przepadł jeździec.

Z braku jeźdźca przepadła wiadomość.

Z braku wiadomości przegrano bitwę.

Z braku bitwy stracono królestwo.

… a wszystko z powodu gwoździa do podkowy.”

Słowa te idealnie ilustrują, jak niewielkie zaniedbanie może przerodzić się w katastrofę o ogromnych konsekwencjach. W przemyśle, gdzie technicy i inżynierowie każdego dnia pracują nad utrzymaniem bezpieczeństwa i efektywności operacji, każdy detal ma znaczenie. Niestety, historia przemysłu jest pełna przykładów katastrof wywołanych pozornie nieistotnymi problemami. Każda z nich pokazuje, że drobne usterki i niedociągnięcia mogą wywołać efekt domina, który kończy się tragedią.

Poniżej przykłady katastrof, które powinny być lekcją, którą warto odrobić: nie ma drobnych defektów, które można zignorować. Każdy inżynier i technik powinien zwrócić na nie szczególną uwagę, aby podobne sytuacje nigdy się nie powtórzyły.

„Małe błędy = wielkie konsekwencje”

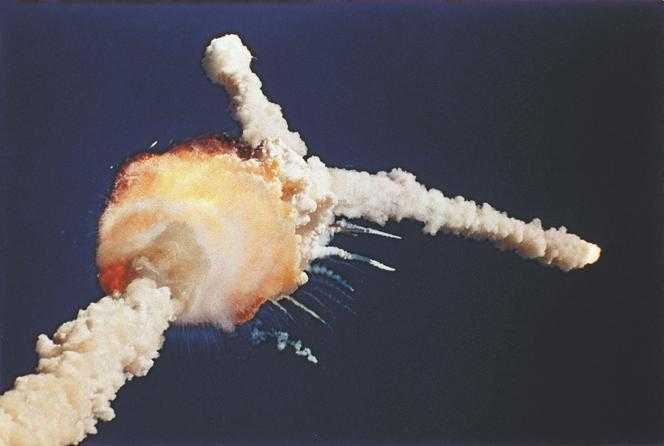

1. Katastrofa promu kosmicznego Challenger (1986)

28 stycznia 1986 roku, cały świat wstrzymał oddech, gdy prom kosmiczny Challenger eksplodował zaledwie 73 sekundy po starcie. Przyczyną katastrofy była uszczelka O-ring w rakietach pomocniczych, której materiał nie przystosował się do niskich temperatur w dniu startu. Problem z O-ringami był wcześniej znany i raportowany przez inżynierów, ale został zlekceważony, co wydawało się wtedy mało istotnym problemem. Jednak drobne zaniedbanie w ocenie ryzyka doprowadziło do eksplozji, która zabiła siedmiu astronautów i zatrzymała amerykański program kosmiczny na wiele lat.

Konsekwencje: Oprócz tragicznej utraty życia, NASA poniosła ogromne straty finansowe, a program lotów kosmicznych został wstrzymany na długi czas. Wstrząs, jaki wywołała ta katastrofa, zmusił agencję do głębokiej rewizji procedur i zasad bezpieczeństwa.

Lekcja: Każdy element systemu – nawet tak mały, jak uszczelka – ma znaczenie. Inżynierowie muszą dążyć do testowania i weryfikacji działania komponentów w różnych warunkach oraz nigdy nie ignorować zgłaszanych obaw.

2. Katastrofa platformy Piper Alpha (1988)

Piper Alpha, jedna z największych platform wydobywczych na Morzu Północnym, była przykładem, jak brak spójnych procedur i niedociągnięcia w dokumentacji mogą doprowadzić do tragedii. W trakcie konserwacji nie oznaczono jasno, że pompa gazu nie jest gotowa do pracy – co spowodowało jej przypadkowe uruchomienie bez zaworu bezpieczeństwa. W efekcie doszło do wycieku kondensatu gazu, a następnie do wybuchu i pożaru, który pochłonął życie 167 osób. Ta katastrofa pokazała, jak ważna jest jasna komunikacja i przestrzeganie procedur bezpieczeństwa.

Konsekwencje: Straty ludzkie były ogromne, a platforma została doszczętnie zniszczona. Katastrofa Piper Alpha zmusiła przemysł wydobywczy do wprowadzenia bardziej rygorystycznych procedur bezpieczeństwa i lepszego zarządzania ryzykiem.

Lekcja: Skuteczna komunikacja, szczególnie przy pracach konserwacyjnych i zmianie ekip roboczych, jest kluczowa. Każda niejasność w procedurach może mieć śmiertelne konsekwencje.

3. Katastrofa elektrowni atomowej w Czarnobylu (1986)

Eksplozja w Czarnobylu była jednym z najtragiczniejszych przykładów, jak błędy konstrukcyjne i proceduralne mogą przyczynić się do katastrofy o globalnym zasięgu. Pręty kontrolne, które miały zatrzymać reakcję jądrową, miały konstrukcyjne wady – a test bezpieczeństwa przeprowadzano w pośpiechu i bez odpowiedniego przygotowania. Seria błędnych decyzji doprowadziła do wybuchu reaktora, co spowodowało uwolnienie ogromnych ilości promieniowania.

Konsekwencje: Skażenie dotknęło miliony ludzi i duże obszary Europy, tysiące osób zmarło z powodu chorób popromiennych. Koszty ekonomiczne i społeczne były niewyobrażalne.

Lekcja: Procedury bezpieczeństwa i rygorystyczne testy konstrukcyjne są absolutnie konieczne. Nawet najmniejsza niedoskonałość w projektowaniu urządzeń o wysokim ryzyku może prowadzić do globalnej katastrofy.

4. Katastrofa lotu Air France 447 (2009)

Lot Air France 447 z Paryża do Rio de Janeiro zakończył się tragicznie na Atlantyku z powodu zamarznięcia czujników prędkości (Pitot tubes). Zamrożone czujniki podawały błędne informacje o prędkości, co spowodowało utratę orientacji przez pilotów. W katastrofie zginęło 228 osób.

Konsekwencje: Śmierć pasażerów i załogi oraz ogromne straty finansowe. Katastrofa wywołała dyskusję na temat szkolenia pilotów i konieczności poprawy technologii pomiarowej.

Lekcja: Nawet mały element, jak czujnik prędkości, może mieć krytyczne znaczenie. Regularne przeglądy i kontrola czujników są nieodzownym elementem utrzymania bezpieczeństw.

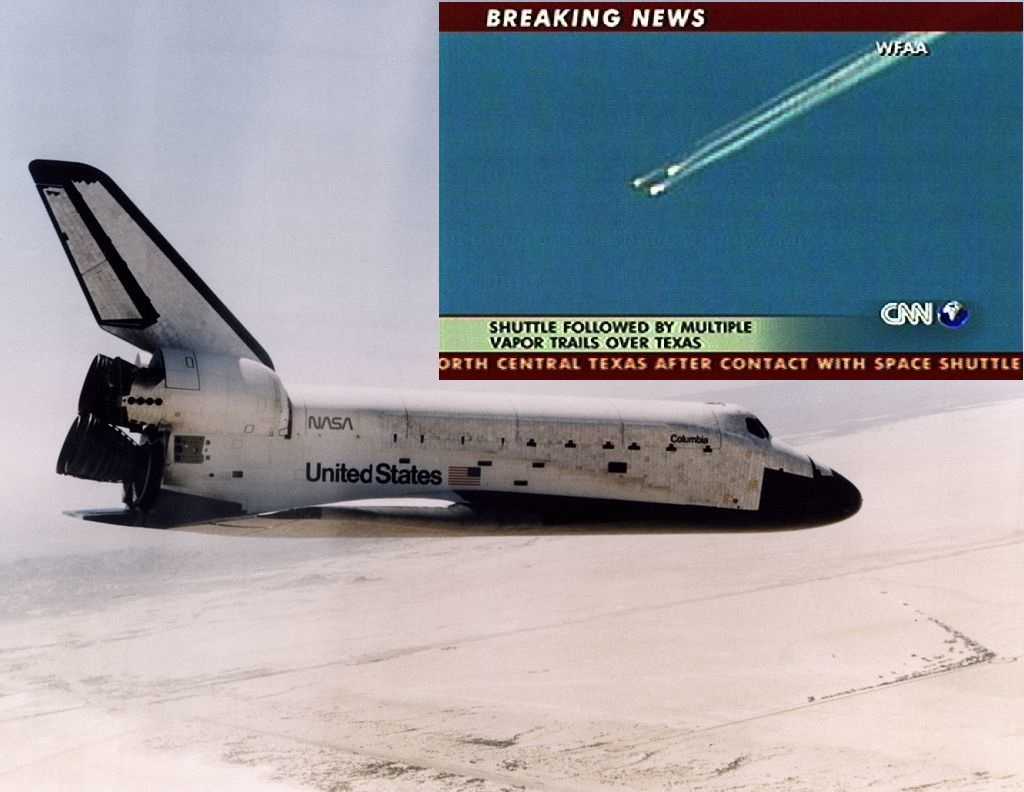

5. Katastrofa promu kosmicznego Columbia (2003)

Prom Columbia spłonął podczas powrotu do atmosfery z powodu uszkodzenia osłony termicznej, które nastąpiło po uderzeniu fragmentu pianki osłaniającej zbiornik podczas startu. Problem ten był znany wcześniej, ale nie został wystarczająco poważnie potraktowany. W katastrofie zginęło siedmiu astronautów.

Konsekwencje: Śmierć załogi i zatrzymanie programu kosmicznego. NASA musiała gruntownie zmienić procedury i podejście do zarządzania ryzykiem.

Lekcja: Nawet najmniejsza usterka, jak uszkodzenie tylko fragmentu osłony termicznej, nie może być ignorowana. W systemach o dużym ryzyku każdy drobiazg ma znaczenie.

6. Exxon Valdez (1989)

Tankowiec Exxon Valdez wywołał katastrofę ekologiczną, gdy wszedł na skały na skutek niesprawności radaru oraz błędów załogi. Wyciek setek tysięcy baryłek ropy spowodował poważne zanieczyszczenie wód Alaski, niszcząc lokalną faunę i florę.

Konsekwencje: Zniszczenie ekosystemu, koszty sprzątania na poziomie miliardów dolarów oraz zmiany w przepisach bezpieczeństwa (szacowany wyciek około 115 tys. ton surowej ropy naftowej, w wyniku czego skażonych zostało ok. 1900 km linii brzegowej Alaski oraz zginęło około 5 tysięcy wydr morskich i 250 tysięcy mew).

Lekcja: Odpowiednia konserwacja i dbałość o systemy nawigacyjne są kluczowe w zarządzaniu dużymi jednostkami przemysłowymi.

7. Pożar Grenfell Tower w Londynie (2017)

Łatwopalna okładzina budynku Grenfell Tower przyczyniła się do szybkiego rozprzestrzenienia się pożaru, w wyniku którego zginęło 72 osoby. Wybór tanich i niewłaściwych materiałów doprowadził do tragedii, której można było uniknąć.

Konsekwencje: Utrata życia i ogromne koszty odbudowy. Pożar wymusił zmiany w przepisach dotyczących materiałów budowlanych.

Lekcja: Materiały konstrukcyjne mają kluczowe znaczenie. Oszczędności na jakości mogą prowadzić do nieodwracalnych skutków.

8. Katastrofa mostu Tacoma Narrows (1940)

Most Tacoma Narrows zawalił się kilka miesięcy po otwarciu z powodu niewłaściwego projektu. Projektanci nie uwzględnili wpływu dynamicznych obciążeń wiatru, co sprawiło, że most zaczął „falować” i w końcu się zawalił.

Konsekwencje: Ogromne straty finansowe i przestroga dla przyszłych projektantów mostów.

Lekcja: Każdy projekt musi być szczegółowo przetestowany. Ignorowanie sił przyrody może prowadzić do katastrof konstrukcyjnych.

9. Wyciek ropy Deepwater Horizon (2010)

Niesprawność zaworu przeciwwybuchowego (BOP) na platformie Deepwater Horizon spowodowała największy wyciek ropy w historii USA. Zaniedbanie konserwacji systemów bezpieczeństwa skutkowało wyciekiem milionów baryłek ropy.

Konsekwencje: Zanieczyszczenie środowiska (wyciek około 666 400 ton ropy), olbrzymie straty finansowe i długotrwałe skutki ekologiczne (Eksperci Journal of Corporate Accounting and Finance szacowali w styczniu 2018 r., że ostateczne koszty wycieku wyniosły 145,93 mld dolarów).

Lekcja: Systemy bezpieczeństwa nie są miejscem do bezrefleksyjnego cięcia kosztów. Każda (nieprzemyślana dogłębnie) oszczędność na konserwacji może mieć katastrofalne skutki.

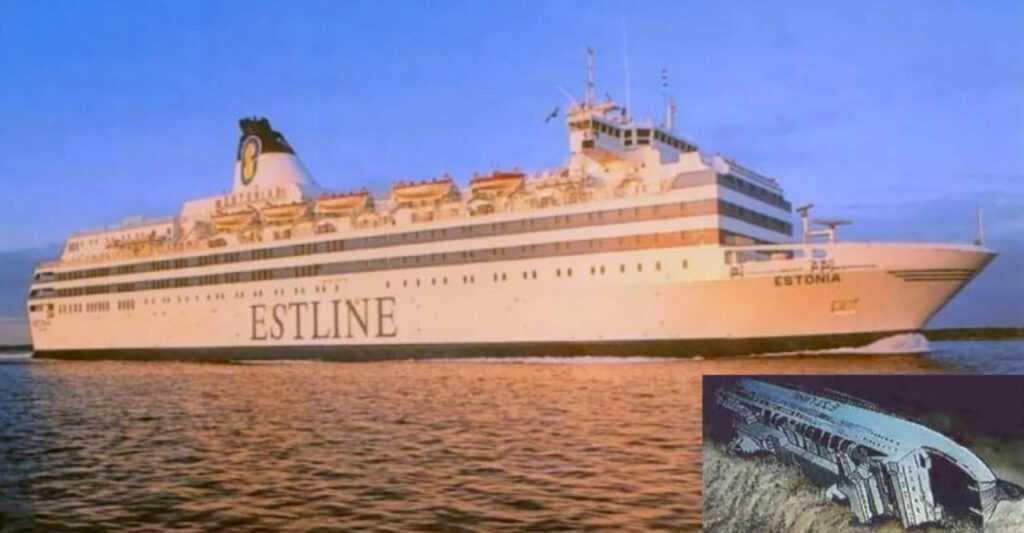

10. Katastrofa promu Estonia (1994)

Prom Estonia zatonął na Bałtyku, gdy w czasie sztormu oderwała się przednia rampa, zalewając wnętrze promu wodą. W katastrofie zginęło 852 osoby. Problemy z zabezpieczeniami rampy (wadliwe zamocowanie) były wcześniej sygnalizowane, ale nie zostały usunięte.

Konsekwencje: Utrata życia, ogromne koszty ratunkowe i zmiany w przepisach dotyczących bezpieczeństwa morskiego.

Lekcja: Każdy element strukturalny musi być regularnie kontrolowany. Nawet małe zaniedbanie mechanizmów zabezpieczających może prowadzić do katastrofy.

Refleksja

Powyższe katastrofy pokazują, jak drobne defekty, niewielkie usterki czy błędy proceduralne mogą przekształcić się w katastrofy o gigantycznych konsekwencjach. Problemy z uszczelkami, niesprawne systemy, słabe materiały, niedoskonałe procedury – każdy z tych elementów może być przysłowiowym „gwoździem” prowadzącym do upadku „królestwa”.

Inżynierowie i technicy Utrzymania Ruchu muszą pamiętać: żadna usterka nie jest zbyt mała, by ją zignorować. Solidne, systemowe podejście do każdego detalu i rygorystyczne procedury to jedyna droga, aby zapobiec kolejnym tragediom. Wiele organizacji, będąc świadomymi takich zagrożeń wykorzystują właśnie podejście RCM2 w celu redukcji ryzyka i konsekwencji awarii.

Poniżej Artykuły powiązane:

Eliminacja defektów – klucz do prawdziwej niezawodności

Awarie Ukryte w kontekście bezpieczeństwa: Kluczowe Wnioski i Przykłady

15 listopada 2024