Praktycznie każdy dział Utrzymania Ruchu zmaga się z większymi lub mniejszymi awariami. Niektóre z nich zdarzają się tylko jeden raz, a niektóre się powtarzają, i/lub występują na podobnym sprzęcie. Niestety bardzo często usunięcie awarii jest jednocześnie ostatnim działaniem UR, po którym nie następuje już refleksja dlaczego dana awaria w ogóle wystąpiła.

Naprawa defektu to tylko tymczasowe rozwiązanie, które nie zmniejsza ryzyka jego ponownego wystąpienia.

W tradycyjnym podejściu do zarządzania produkcją naprawa po awarii jest często postrzegana jako priorytet. Gdy pojawia się problem, natychmiast reaguje się, starając się jak najszybciej usunąć jego skutki. Problem w tym, że takie podejście rzadko eliminuje prawdziwe źródło defektu.

Przypomina to wylewanie wody z tonącej łodzi, bez próby naprawienie źródła przecieku.

Sama naprawa po awarii, bez znajomości jej przyczyny źródłowej, może usunąć tylko jej skutki, natomiast nie usuwa powodu jej powstania. Dlatego niezbędne jest znalezienie przyczyny źródłowej problemu, bo dopiero jej eliminacja zapewni trwałe jego rozwiązywanie. To co jest bardzo istotne to fakt, że jedna przyczyna źródłowa może generować kilka różnych skutków, dlatego też usuwając jedną przyczynę można niejako automatycznie wyeliminować wszystkie pochodne jej skutki.

(Co ciekawe doraźna naprawa awarii, może sama w sobie być „zarzewiem” kolejnej awarii. Trudno bowiem mieć zawsze odpowiednią część zamienną do nieplanowanej pracy. Czasami służby UR „improwizują” dopasowując to co mają aktualnie dostępne. Dodatkowo praca pod presją czasu nie sprzyja dokładności instalacji i jest podatna na błędy).

Analiza przyczynowo-skutkowa – klucz do sukcesu

Jednym z narzędzi, które znakomicie wspomaga skuteczne eliminowanie defektów, jest dogłębna analiza przyczyn i skutków. Istniej wiele popularnych metod (Diagram Ishikawy, FMEA, RCA, 5Why itp). Umożliwiają one identyfikację różnych potencjalnych przyczyn problemu w różnych obszarach jak: maszyny, ludzie, metody, materiały, środowisko, zarządzanie. Kluczowe jest to, aby nie poprzestawać na pierwszej znalezionej przyczynie, ale przeanalizować cały proces w poszukiwaniu ukrytych, systemowych problemów.

Często bywa tak, że konkretna awaria jest fatalnym splotem kilku zdarzeń, z których każde, samodzielnie awarii by nie spowodowało (awaria = iloczyn logiczny wszystkich zdarzeń). Warto je wychwycić i próbować im zapobiec.

Dzięki takiemu podejściu inżynierowie mogą przejść od reaktywnego do proaktywnego zarządzania procesami. Należy podkreślić, że najważniejszym krokiem jest odpowiednia diagnoza, bo bez zrozumienia, skąd biorą się problemy, niemożliwe jest ich skuteczne wyeliminowanie.

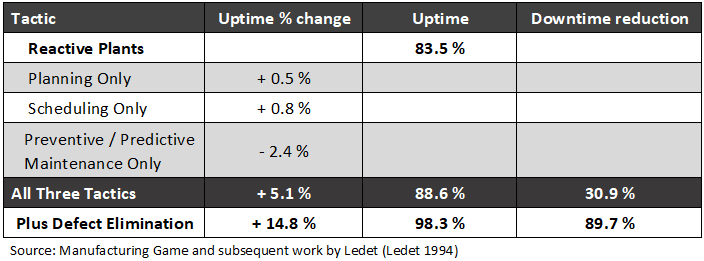

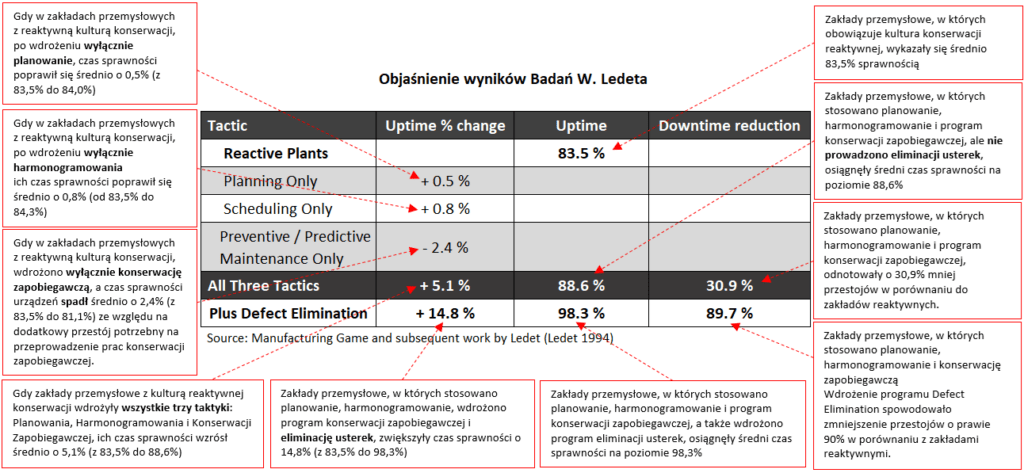

Badania przeprowadzone w latach 90. XX wieku w dużej grupie zakładów produkcyjnych na całym świecie wykazały, że zakłady reaktywne osiągały zazwyczaj czas dostępności maszyn na poziomie około 83,5%. Te same badania wykazały, że najlepiej prosperujące zakłady produkcyjne osiągnęły czas sprawności przekraczający 98% dzięki skupieniu się na planowaniu i harmonogramowaniu, konserwacji zapobiegawczej i predykcyjnej oraz usuwaniu usterek (Defect Elimination).

Badania te, prowadzone pod przewodnictwem Winstona Ledeta (renomowany spec. ds. optymalizacji produkcji), doprowadziły do opracowania gry Manufacturing Game® i wielu innych publikacji. Poniższa tabela podsumowuje wyniki tych badań:

Najważniejszą konkluzją płynącą z tych badań jest:

„Napraw na zawsze”, zamiast „zawsze naprawiać” [„fix forever, rather than forever fixing”].

Dzięki temu, gdy coś ulegnie awarii, można mieć pewność, że nie powtórzy się to ponownie, a z czasem zmniejszy się liczba awarii i wydłuży się czas sprawności urządzenia.

Zaskakujący może być duży wpływ eliminacji defektów na ogólny czas sprawności. Ukazuje to, że zakłady produkcyjne są pełne (nieoczywistych) defektów, które skutkują awariami.

Defekty (wady) są wprowadzane na każdym etapie cyklu życia zakładu: podczas projektowania, budowy i uruchamiania zakładów, ale także podczas okresu eksploatacji i konserwacji. Jeśli nie podejmie się właściwy działań wobec tych wad, ostatecznie doprowadzą one do awarii.

Zasadniczo konserwacja nie zajmuje się defektami, a dobra konserwacja może jedynie pomóc w osiągnięciu pierwotnej niezawodności zasobu (maszyna, linia produkcyjna itd.) Dlatego niezbędnym jest wdrożenie programu eliminacji defektów, aby usunąć istniejące wady i osiągnąć wysoką niezawodność …… czyli „Naprawić na zawsze, zamiast zawsze naprawiać”.

Czym są wady i skąd się biorą?

Winston Ledet uważa, że wady to „wszystko, co obniża wartość, zmniejsza produkcję, zagraża H.S.E (zdrowie, bezpieczeństwo i środowisko) lub powoduje marnotrawstwo”.

Wady to nie tylko problemy fizyczne i awarie sprzętu. Wady mogą wynikać z błędów konstrukcyjnych sprzętu, błędów instalacji, błędów wykonawczych, a nawet błędów ludzkich. (Opisano szerzej w: Dlaczego urządzenia się psują? oraz Błędy ludzkie)

Ważne jest również, aby pamiętać, że żadna ilość konserwacji nie może poprawić pierwotnej niezawodności urządzenia. Te zmiany muszą wynikać ze zmian konstrukcyjnych. (Na diagramie decyzyjnym RCM są to zadania domyślne: „Redesign” – Przeprojektowanie sprzętu)

(Np. Trudno mieć pretensje do maszyny czy instalacji, że nie pracuje poprawnie, jeśli eksploatowana jest nieodpowiednio – nieprawidłowa obsługa, przeciążenia, nieprawidłowe materiały wsadowe, nieodpowiednie warunki pracy, itd. Dla przykładu: Nie można się dziwić, że przekładnia się zatarła jeśli pracowała bez oleju).

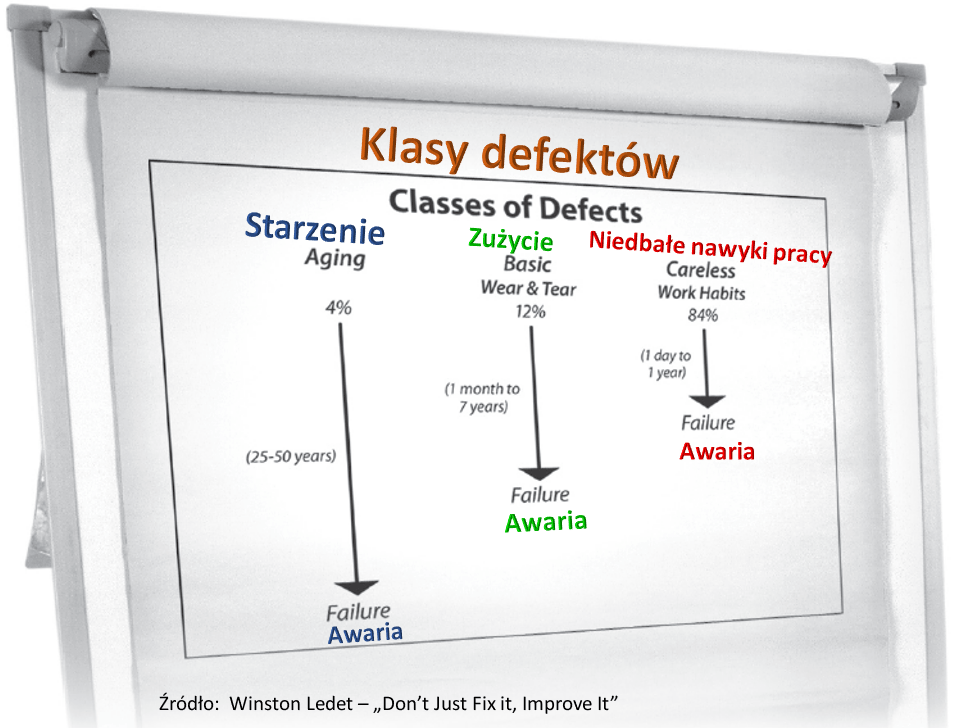

Poniżej trzy źródła awarii według Winstona Ledeta.

A. B. C. awarii

Winston Ledet, opierając się na swoich szeroko zakrojonych badaniach, które przeprowadził w firmie Dupont, a później w Manufacturing Game®, twierdzi, że wszystkie awarie sprzętu i procesów można powiązać z defektami.

Według Winstona Ledeta defekty są podstawową przyczyną wszystkich spotykanych awarii. W. Ledet podzielił defekty na trzy źródła: A, B i C.

„A” oznacza starzenie się , które zazwyczaj powoduje około 4% defektów, które ostatecznie stają się awariami w długich okresach czasu (25–50 lat). (Opisano szerzej: 6 wzorców awarii)

Proces starzenia najłatwiej zaobserwować w głównych konstrukcjach maszyn i infrastrukturze zakładu (np. w elementach takich jak stal i beton, tam gdzie przebiegają procesy starzeniowe).

„B” oznacza normalne zużycie sprzętu podczas jego użytkowania. Normalne zużycie jest przyczyną około 12% usterek.

Tego typu wady stają się awariami po krótszym czasie, np. od jednego miesiąca do siedmiu lat, w zależności od jakości i ich właściwości projektowych. Według Ledeta tego rodzaju defekty są zazwyczaj najłatwiejsze do zaobserwowania na krytycznym sprzęcie zakładu. Ten sprzęt ma zazwyczaj długi MTBF i jest zazwyczaj dobrze monitorowany i konserwowany.

“C” Ostatnią kategorią wad jest „C”, która oznacza niedbałe nawyki pracy. Niedbałe nawyki pracy przyczyniają się do pozostałych 84% usterek, które w losowych odstępach czasu stają się awariami.

Niedbałość nie jest tym samym, co nieodpowiedzialność. Chociaż nieodpowiedzialne nawyki byłyby zawarte w kategorii niedbałości, stanowią one tylko bardzo małą część całości. Przez niedbałość Ledet rozumie „niezapewnienie należytej opieki” niezbędnej do prawidłowego działania sprzętu.

Tego rodzaju niedbałe nawyki dotyczą każdej naszej aktywności, nie tylko zadań operatora maszyny lub zadań konserwacyjnych w terenie.

Niedbałe nawyki pracy mogą wynikać również z tego, że:

- projektant urządzenia określi niewłaściwy materiał,

- nie etapie projektowania instalacji/maszyny nie zostały wzięte pod uwagę istotne aspekty jej pracy,

- inżynier utrzymania ruchu pominie krytyczny tryb awarii podczas opracowywania programu konserwacji zapobiegawczej (PM) dla zakładu,

- pracownicy UR nie wykonają zaplanowanych przeglądów lub wykonają je niedbale,

- Menedżer Produkcji nie podejmie żadnych działań w obliczu pogarszających się trendów wydajnościowych itp. itd.

- Pracownicy UR zastosują części zamienne o nieodpowiedniej jakości (w tym tendencja do substytucji oryginalnych części zamiennikami o obniżonej jakości).

- Czasem źródłem awarii może być sama inwazyjna i nadmierna konserwacja (Patrz: Efekt Waddingtona)

Zdając sobie sprawę, że są to wszystko niedbałe nawyki pracy, łatwo wówczas zrozumieć, dlaczego aż 84% wszystkich usterek może z nich wynikać.

Problem polega na tym, że większość ludzi nie zdaje sobie sprawy, że większość wad powstaje w wyniku niedbałych nawyków pracy, zamiast tego mają tendencję do szukania przyczyn w technicznej naturze sprzętu. Co gorsza, ludzie nie chcą (a na pewno nie lubią) przyznać, że mają niedbałe nawyki związane z pracą. Skutkuje to tym, że większość organizacji zamiast skupiać się na poprawie nawyków pracy i usuwaniu usterek, marnuje mnóstwo czasu, i energii na próby ustalenia priorytetów dla długiej listy usterek, które wymagają naprawy.

Wyniki badań Winstona Ladeta nie są odosobnione. Dla przykładu badania amerykańskiego przemysłu energetyki jądrowej i japońskiego przemysłu energetycznego wykazały, że ponad 50% problemów z wydajnością było związanych z konserwacją [Reason, 1997]. Podobnie niezależne badanie Boeinga wykazało, że czynności konserwacyjne były czynnikiem przyczyniającym się do 80% wyłączeń silników w trakcie lotu [Boeing, 1994].

Ciekawa sytuacja wystąpiła, gdy w zakładach przemysłowych z reaktywną kulturą konserwacji, wdrożono wyłącznie konserwację zapobiegawczą. Czas dostępności urządzeń spadł wówczas średnio o 2,4% (z 83,5% do 81,1%) ze względu na dodatkowy przestój potrzebny na przeprowadzenie prac konserwacji zapobiegawczej.

Dzieje się tak dlatego, że cały czas prace konserwacyjne (PM) są nastawione na zapobieganie skutkom awarii zamiast zapobiegać przyczynie jej występowania. Stąd pojawia się duża liczba zadań realizowanych przez służby UR. (Co przypomina wspomnianą wyżej metaforę z wylewaniem wody z łodzi z dziurawym kadłubem).

Winston Ledet i jego zespół w swoich badaniach uruchomili model komputerowy, który wykazał, że jeśli zamieni się 1 na 100 zleceń roboczych, w zlecenie usunięcie defektów, można zmniejszyć ogólną liczbę zleceń roboczych o 37,5% w ciągu trzech lat. Jeśli utrzymana będzie taka inicjatywa, to w ciągu ośmiu lat, zlecenia robocze zostaną zmniejszone o 70%. Liczby te zostały zweryfikowane przy użyciu danych z rafinerii w Limie w stanie Ohio (jednej z fabryk, która zainspirowała książkę „Don’t Just Fix It, Improve It” ).

Jak wykazano powyżej eliminacja defektów jest jedną z najbardziej wydajnych dróg prowadzących do poprawy niezawodności urządzeń, niestety jak każde działanie wymaga pewnego nakładu pracy i środków. Środki te będą potrzebne na wykonanie modyfikacji maszyn i instalacji, ale także na dodatkowe narzędzia (np. pomiarowe), szkolenia, dodatkowe badania, audyty, ekspertyzy, konsultacje itd.

Czy można obejść się bez eliminacji defektów? Można, ale należy mieć świadomość, że defekty (wady) „zaszyte” w instalacji – starzeją się. Można je zostawić w spokoju na jakiś czas, a rezultaty nie będą takie złe, ale w końcu wrócą, tylko większe i będą miały powiększone rozmiary i konsekwencje.

Cięcia kosztów konserwacji nie zawsze jest dobrym pomysłem. Zrozumiałe jest, że przychodzą takie momenty w przedsiębiorstwie, że konieczna jest redukcja kosztów. Należy jednak pamiętać, że skutki działań konserwacji mogą być obserwowalne w innych obszarach kosztowych (Np. brak regularnego dbania o szczelność instalacji sprężonego powietrza, nie musi powodować zatrzymania produkcji, ale odbije się negatywie w kosztach zużycia energii elektrycznej zakładu – sprężone powietrze to paradoksalnie jedno z najdroższych mediów w przemyśle. Polecam artykuły na ten temat firmy: 7bar).

To co istotniejsze to jednak nakład dodatkowej pracy jaką trzeba wykonać, czyli znalezienie chwili czasu na refleksję i dokonania analizy przyczynowo-skutkowej każdej powtarzającej się awarii.

Generalnie, jak z każdą nową inicjatywą, trzeba się liczyć z problemami z jej wdrożeniem. Istnieją różne badania, ale można przyjąć że w przypadku każdej nowo wdrażanej inicjatywy około 10-20% pracowników aktywnie ją wspiera, 60-70% opowiada się za bieżącym status quo, a 10-20% jest otwarcie przeciwna jej wdrażaniu. Ogromną rolę mogą odegrać tu liderzy, którzy będą potrafili pozyskać dla nowej inicjatywy przynajmniej połowę pracowników.

Istnieją zasadniczo dwie strategie Lean i RCM. Strategia Lean (w tym TPM) jest łatwiejsza w założeniach, ale trudniejsza w wykonaniu (wdrożeniu), gdyż wymaga pełnego zaangażowania pracowników na wszystkich szczeblach firmy od operatora po kierownictwo, co w warunkach większych zakładów może być wyzwaniem.

Strategia RCM jest trudniejsza w założeniach, ale łatwiejsza w wykonaniu, bowiem wymaga zaznajomienia osób które będą uczestniczyły w zespołach roboczych RCM z samą metodologią, wykonania analiz, natomiast później zostaje już tylko implementacja wytycznych w programy konserwacyjne.

Sam Winstnon Ledet podaje program wdrażania Eliminacji defektów jak poniżej:

Nad czym należy popracować:

– Skup się na eliminacji usterek (wszystkie źródła wad, w szczególności praktyki mechaników i operatorów, które są głównymi czynnikami i dużym źródłem całkowitej liczby usterek).

Jak to zrobić:

– Zaangażuj całą organizację i skup się najpierw na oddolnym podejściu. Używaj małych, skoncentrowanych zespołów na pierwszej linii (operatorzy i technicy), które mają jasne cele i krótkie ramy czasowe na realizację ich misji.

– Zaangażuj operatorów w małe zespoły (PM) Konserwacji Prewencyjnej, które wcześnie wychwytują defekty (Autonomiczne UR).

– Zaangażuj osoby z zewnątrz, aby pomóc w kwestionowaniu starych sposobów myślenia.

Przewodzenie wysiłkom:

– Nie traktuj niezawodności jako kwestii konserwacji. To jest kwestia biznesowa.

– Upewnij się, że istnieje łatwy i niezbyt uciążliwy sposób na zdobycie funduszy przez zespoły PM.

– Nie ulegaj zespołom PM, które zawodzą. Wykorzystaj je, aby dowiedzieć się o blokadach (problemach) systemowych, ale poza tym je ignoruj.

Kiedy sprawy nabierają tempa:

– Nie pozwól, aby główne kierownictwo było zarządcą tempa zmian. Zdecentralizuj władzę i podejmowanie decyzji.

Zaangażuj wszystkie trzy typy liderów:

1) Kadra kierownicza – zapewnia wizję i finansowanie

2) Liderzy zespołów, aby przedstawili wypracowane najlepsze pomysły

3) Operacyjni, aby wykonać zadania

Zadbaj o to, aby powstało otwarte forum, na którym można omawiać i rozwiązywać problemy.

Śledzenie sukcesu:

– Nie myl celów i środków. Celem jest zadowolenie klientów, maksymalizacja przepustowości i utrzymanie produkcji. Środki będą się zmieniać z czasem.

– Mierz zaangażowanie i poczucie odpowiedzialności pracowników pierwszej linii – jest to kluczowy wskaźnik.

Integracja tradycyjnych działań w ramach Planowanego Utrzymania Ruchu:

– Wykonując prace zaplanowane, w pierwszej kolejności wyeliminuj prace reaktywne,

– RCM i inne analizy defektów odgórne mogą być niezwykle skuteczne, ale tylko jeśli są zorientowane na działanie.

– Nie automatyzuj zepsutego procesu. Najpierw go napraw, a potem automatyzuj.

Dlaczego eliminacja defektów przynosi długofalowe korzyści?

Eliminacja defektów nie tylko poprawia jakość produktów, ale również optymalizuje koszty produkcji, minimalizując straty związane z koniecznością napraw, przeróbek czy reklamacji. W firmach, które skutecznie wprowadzają procesy zapobiegające defektom, można zauważyć znaczną redukcję strat materiałowych i czasowych, co w dłuższej perspektywie prowadzi do wzrostu konkurencyjności.

20 września 2024